บทนำ MSA Training หลักสูตร MSA

Measurement System Analysis : MSA คือ การวิเคราะห์คุณสมบัติเชิงสถิติของการวัดเพื่อจำแนกปัญหาที่พบในระบบการวัด หรือ คุณภาพของระบบการวัด ซึ่งอาจมีสาเหตุมาจาก เช่น คน เครื่องมือ วิธีการ สภาพแวดล้อม เพื่อนำไปใช้เป็นข้อมูลในการปรับปรุงระบบการวัดทำให้การวัดมีความน่าเชื่อถือ ( ถูกต้องและแม่นยำ )

ระบบการวัด คือ กิจกรรมที่รวบรวมไว้ซึ่ง อุปกรณ์วัดคุม เกจวัด มาตรฐาน การปฏิบัติงาน วิธีการ อุปกรณ์จับยึดงานซอฟต์แวร์ บุคลากร สิ่งแวดล้อม และข้อสมมุติต่างที่ ที่ใช้ในการกำหนดปริมาณของหน่วยการวัดหรือประเมินคุณลักษณะที่ได้รับการวัด หรือ กล่างอย่างง่ายคือกระบวนการอย่างสมบูรณ์ที่ใช้ในการวัด

ชนิดความผิดพลาด

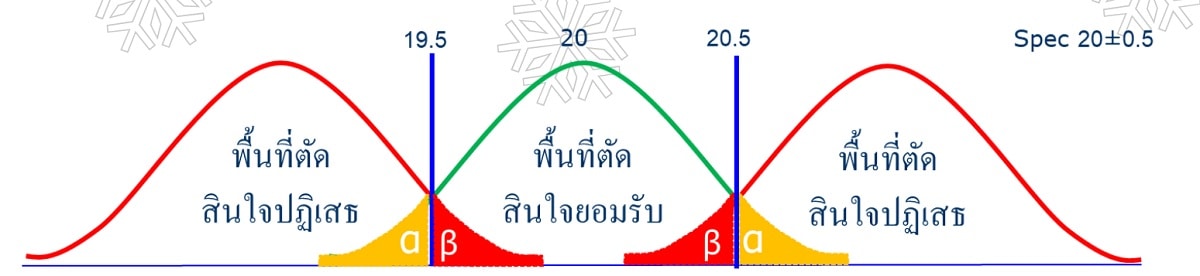

Type I error สัญญาณเตือนที่ผิดพลาด เกิดขึ้นเมื่อ ปฏิเสธสมมติฐานหลัก โดยอาศัยข้อมูลทางสถิติที่ได้รับ ทั้งๆที่สมมติฐานหลักเป็นจริง และควรที่จะยอมรับ เช่นสินค้าดีแต่ผลการตัดสินใจบอกเป็นเสีย ซึ่งแสดงผลโดยใช้สัญลักษณ์ α (Alpha)

Type II error การวัดที่ผิดพลาด เกิดขึ้นเมื่อ ยอมรับสมมติฐานหลัก โดยอาศัยข้อมูลทางสถิติที่ได้รับ ทั้งๆที่สมมติฐานหลักไม่เป็นจริง และควรที่จะปฏิเสธ เช่นสินค้าเสียแต่ผลการตัดสินใจบอกเป็นสินค้าดี ซึ่งแสดงผลโดยใช้สัญลักษณ์ β (Beta)

ผลกระทบ

Type I error ผู้ผลิตมีโอกาสเสี่ยงที่อาจทิ้งสินค้าดี กระบวนการอาจมีการหยุดชะงัก หรือผลิตสินค้าใหม่มาทดแทนโดยไม่มีเหตุอันควร

Type II error ลูกค้ามีโอกาสเสี่ยงที่อาจได้รับของเสีย กระบวนการอาจมีการนำวัตถุดิบหรือสินค้ากึ่งสำเร็จรูปที่ไม่ดีไปใช้ทำให้สูญเสียต้นทุนในการผลิต

ความแปรผันในระบบการวัด แบ่งออกเป็น 2 ชนิด

1 ธรรมชาติ : เป็นความแปรผันที่เกิดจากสาเหตุธรรมชาติ โดยค่าความแปรผันมีลักษณะเสถียรภาพ สามารถคาดการณ์ได้

2 ผิดปกติไม่เป็นธรรมชาติ : เป็นความแปรผันที่เกิดจากสาเหตุผิดพลาด ค่าดังกล่าวจะไม่เสถียร และคาดการณ์ไม่ได้

ขั้นตอนวิเคราะห์ปัญหาของระบบการวัด Measurement Problem Analysis หลักสูตร MSA

ตัวอย่างการวิเคราะห์สาเหตุ

เครื่องมือและลำดับขั้นในการวิเคราะห์

ก่อนดำเนิน การวิเคราะห์ระบบการวัด MSA ผู้ทำการทดลองต้องทำให้มั่นใจว่าระบบการวัดมีเพียงความแปรผันที่เกิดจากสาเหตุธรรมชาติเป็นหลักโดยเตรียมการดังนี้

โดย

– คนต้องผ่านการอบรมการตรวจและใช้เครื่องมือวัดคล่อง

– เครื่องมือวัด

– ความละเอียด <5% เทียบจาก TOLERANCE หรือ 10/1 เท่า ( MSA 4 หน้า 5 )

– ค่าความคลาดเคลื่อนควรอยู่ระหว่าง1/3-1/10 (iso10012-1 ข้อ4.3 ระบุในหมายเหตุ )

– สภาพแวดล้อมในการตรวจสอบหน้างานจริง

– ชิ้นงานตัวอย่างมาจากกระบวนการผลิตจริง

– วิธีการวัดและเกณฑ์การยอมรับ ต้องชัดเจน

Cg , Cgk

ดัชนีความสามารถในการวัดที่เป็นไปได้ ค่านี้บ่งบอกถึงความสามารถของอุปกรณ์การวัดโดยไม่ต้องคำนึงถึงความเบี่ยงเบนในการวัดอย่างเป็นระบบ

Cg ประเมินความสามารถในการทำซ้ำของเครื่องมือวัด 𝑅𝑒𝑝𝑒𝑎𝑡𝑎𝑏𝑖𝑙𝑖𝑡𝑦

Cgk ประเมินความสามารถในการทำซ้ำและเบี่ยงเบนของเครื่องมือวัด 𝑅𝑒𝑝𝑒𝑎𝑡𝑎𝑏𝑖𝑙𝑖𝑡𝑦 𝑎𝑛𝑑 𝐵𝑖𝑎𝑠

Gage Repeatability & Reproducibility : GR&R

Repeatability คือ ความแปรผันภายในกลุ่ม within subgroup variation หมายถึง ความแตกต่างของการวัดผลหรือการทดลองที่ทำซ้ำในเงื่อนไขเดียวกัน เช่น ชิ้นงาน เครื่องมือ ผู้วัด วิธีการวัด สภาพแวดล้อมการวัด ที่เหมือนกัน

Reproducibility คือ ความแปรผันระหว่างกลุ่ม between subgroup variationหมายถึงความแตกต่างของค่าเฉลี่ยการวัดผลหรือการทดลองที่ทำซ้ำในเงื่อนไขเดียวกันเช่น ชิ้นงาน และอาจมีบางปัจจัยที่ต่างกัน เช่น เครื่องมือ ผู้วัด วิธีการวัด สภาพแวดล้อมการวัด

วิธีการประเมินค่า GR&R มี 3 วิธี

1. วิธีค่าพิสัย (Range method) เหมาะสำหรับการทดลองในช่วงสั้นๆ และไม่มีการวัดซ้ำทำให้เห็นภาพรวมความแปรผัน ข้อเสียจะไม่สามารถแยก Reproducibility ( AV )ออกจาก Repeatability ( EV ) ได้

2. วิธีค่าเฉลี่ยและพิสัย (Average and Rang method) เหมาะสำหรับการทดลองที่สามารถทำซ้ำในแต่ละตัวอย่างได้ ซึ่งสามารถแยก Reproducibility ( AV ) ออกจาก Repeatability ( EV ) ได้

** แต่ไม่สามารถแยกความแปรผันจากสาเหตุร่วมระหว่างชิ้นงานและพนักงานวัดออกจากค่าRepeatability ได้

** ใช้ได้เฉพาะ การทดสอบแบบ Crossed Gage R&R

ขั้นตอนการวิเคราะห์ GR&R

– ให้ผู้เชียวชาญการจัดเตรียม “เครื่องมือ” และชิ้นงานวัด 1 ชิ้น วัดซ้ำหลายๆครั้งเพื่อกำหนด “วิธีการ” วัดนี้สามารถให้ความแม่นยำไหม ( จุดวัดต้องชัดเจน หน้าสัมผัสกับเครื่องมือวัด ต้อง Fix )

– ให้ผู้เชี่ยวชาญสอน “พนักงาน” ที่จะ ถูกทดสอบ โดยต้องยืนยันว่าพนักงานสามารถวัดซ้ำได้ดี และ พนักงานทั้งหมด สามารถวัดได้ค่าที่คล้ายกัน

– ให้ผู้เชี่ยวชาญเลือก “ชิ้นงาน” มา 10 ชิ้น ( แต่ละชิ้นต้องมีค่าที่แตกต่างกัน จัดแล้วไม่ต่ำกว่า 5กลุ่ม และค่า Rp มากกว่า 10 เท่าของความละเอียดเครื่องมือวัด) ถ้าชิ้นงาน Max และ Min มีค่าใกล้กันมาก อาจทำให้ ค่า ndc ต่ำ และ % EV , %AV , %R&R มีค่าสูง

– ให้ผู้เชียวชาญ จัดเตรียม “สถานที่” สำหรับการทดสอบ การวัด

– ทดสอบการวัดกับพนักงาน โดยแต่ละรอบต้องมีการสลับหมายเลขด้วย

– วิเคราะห์ปัญหาที่ได้จากการทดสอบ

3. วิธีค่าวิเคราะห์ความแปรปรวน (Analysis of Variance; ANOVA) เหมาะสำหรับการทดลองที่สามารถทำซ้ำในแต่ละตัวอย่างได้

** สามารถแยกตามความแปรผัน จากสาเหตุร่วมระหว่างชิ้นงานและพนักงานออกจากค่า Repeatability ได้

** ใช้ได้ทั้ง การทดสอบแบบ Crossed Gage R&R และ Nested Gage R&R

สาเหตุที่เป็นไปได้ของความสามารถในการทำซ้ำที่ไม่ดี (Poor Repeatability)

– ภายในตัวชิ้นงาน (Within-part, sample): รูปร่าง, ตำแหน่ง, พื้นผิว, ความเรียว (Taper), ความสม่ำเสมอของตัวอย่าง

– ภายในเครื่องมือวัด (Within-instrument): การซ่อมแซม, การสึกหรอ, ความล้มเหลวของอุปกรณ์หรือฟิกซ์เจอร์, คุณภาพเครื่องมือไม่ดี หรือขาดการบำรุงรักษา

– ภายในมาตรฐาน (Within-standard): คุณภาพ, ระดับมาตรฐาน (Class), การสึกหรอของมาตรฐาน

– ภายในวิธีการวัด (Within-method): ความแปรปรวนในการตั้งค่า, เทคนิค, การปรับศูนย์ (Zeroing), การจับยึด (Holding, Clamping)

– ภายในผู้ประเมิน (Within-appraiser): เทคนิคการวัด, ตำแหน่ง, ขาดประสบการณ์, ทักษะการใช้งาน, การฝึกอบรม, ความรู้สึกในการวัด, ความล้า

– ภายในสภาพแวดล้อม (Within-environment): การเปลี่ยนแปลงอุณหภูมิ, ความชื้น, การสั่นสะเทือน, แสงสว่าง, ความสะอาด ในระยะเวลาสั้น

– การละเมิดสมมติฐาน: การทำงานไม่เสถียร, ใช้งานไม่เหมาะสม

– การออกแบบเครื่องมือหรือวิธีการวัดขาดความทนทาน (Robustness), ความสม่ำเสมอไม่ดี

– ใช้เกจวัดที่ไม่เหมาะสมกับงาน

– การบิดเบือนของเกจหรือชิ้นงาน, การขาดความแข็งแรงและความมั่นคงของชิ้นงาน

– การใช้งาน: ขนาดชิ้นงาน, ตำแหน่ง, ข้อผิดพลาดจากการสังเกต (การอ่านค่า, มุมมองที่ผิดพลาด)

แหล่งที่มาที่เป็นไปได้ของข้อผิดพลาดในการทำซ้ำระหว่างกัน (Reproducibility Error)

– ระหว่างชิ้นงาน (Between-parts, samples): ความแตกต่างของค่าเฉลี่ยเมื่อวัดชิ้นงานประเภท A, B, C ฯลฯ โดยใช้เครื่องมือวัด, ผู้ปฏิบัติงาน และวิธีการเดียวกัน

– ระหว่างเครื่องมือวัด (Between-instruments): ความแตกต่างของค่าเฉลี่ยเมื่อใช้เครื่องมือวัด A, B, C ฯลฯ กับชิ้นงานเดียวกัน โดยใช้ผู้ปฏิบัติงานและสภาพแวดล้อมเดียวกัน (หมายเหตุ: ในการศึกษานี้ ข้อผิดพลาดในการทำซ้ำระหว่างกันมักเกิดร่วมกับความแตกต่างของวิธีการหรือผู้ปฏิบัติงาน)

– ระหว่างมาตรฐาน (Between-standards): ผลกระทบของมาตรฐานการตั้งค่าที่แตกต่างกันในกระบวนการวัด

– ระหว่างวิธีการวัด (Between-methods): ความแตกต่างของค่าเฉลี่ยที่เกิดจากการเปลี่ยนแปลงความหนาแน่นของจุดวัด, ระบบวัดแบบแมนนวลกับระบบอัตโนมัติ, วิธีการตั้งศูนย์, การจับยึด ฯลฯ

– ระหว่างผู้ประเมิน (Between-appraisers, operators): ความแตกต่างของค่าเฉลี่ยระหว่างผู้ประเมิน A, B, C ฯลฯ อันเนื่องมาจากการฝึกอบรม, เทคนิค, ทักษะ และประสบการณ์ (เป็นการศึกษาที่แนะนำสำหรับการรับรองผลิตภัณฑ์และกระบวนการ รวมถึงการใช้เครื่องมือวัดแบบแมนนวล)

– ระหว่างสภาพแวดล้อม (Between-environment): ความแตกต่างของค่าเฉลี่ยในการวัดตามช่วงเวลา (เช่น เวลา 1, 2, 3 ฯลฯ) ที่เกิดจากวัฏจักรของสภาพแวดล้อม (เป็นการศึกษาที่พบได้บ่อยที่สุดสำหรับระบบอัตโนมัติที่มีความแม่นยำสูงในการรับรองผลิตภัณฑ์และกระบวนการ)

– การละเมิดสมมติฐานในการศึกษา

– การออกแบบเครื่องมือวัดหรือวิธีการขาดความทนทาน (Robustness)

– ประสิทธิผลของการฝึกอบรมผู้ปฏิบัติงาน

– การใช้งาน: ขนาดชิ้นงาน, ตำแหน่ง, ข้อผิดพลาดจากการสังเกต (การอ่านค่า, มุมมองที่ผิดพลาด)

Bias

คือ ความแตกต่างระหว่างค่าจริง(หรือค่าอ้างอิง)กับค่าเฉลี่ย ของค่าวัดที่วัดได้จากคุณลักษณะของชิ้นงานเดี่ยวกัน

ขั้นตอนการวิเคราะห์ Bias

– ให้ผู้เชียวชาญการจัดเตรียม “เครื่องมือ”

– ให้ผู้เชี่ยวชาญชิ้นงานวัด 1 ชิ้น วัดซ้ำหลายๆครั้งเพื่อหาค่าจริงของชิ้นงานชิ้นนั้น ( จุดวัดต้องชัดเจน หน้าสัมผัสกับเครื่องมือวัด ต้อง Fix ) สอน “พนักงาน” ที่จะ ถูกทดสอบ โดยต้องยืนยันว่าพนักงานสามารถวัดได้ถูกต้องเหมือนผู้เชี่ยวชาญ

– ให้ผู้เชี่ยวชาญเลือก “ชิ้นงาน” มา 3-5 ชิ้น ( แต่ละชิ้นต้องมีค่าที่ใกล้เคียงไม่แตกต่างกันมาก) สนใจแค่ชิ้นเดียวที่เหลือเป็นชิ้นงานหลอก และ ผู้เชี่ยวชาญวัดชิ้นงานที่สนใจ 1 ชิ้นมาก >10 แล้วหาค่าเฉลี่ยเพื่อหาค่าจริง

– ให้ผู้เชียวชาญ จัดเตรียม “สถานที่” สำหรับการทดสอบ การวัด

– ทดสอบการวัดกับพนักงาน โดยแต่ละรอบต้องมีการสลับหมายเลขด้วย

– วิเคราะห์ปัญหาที่ได้จากการทดสอบ

สาเหตุที่เป็นไปได้ของอคติที่มากเกินไป (Excessive Bias)

– เครื่องมือวัดต้องการการสอบเทียบ (Calibration)

– เครื่องมือ, อุปกรณ์ หรือฟิกซ์เจอร์ (Fixture) เสื่อมสภาพ

– มาสเตอร์ (Master) เสื่อมสภาพหรือเสียหาย, ข้อผิดพลาดในมาสเตอร์

– การสอบเทียบที่ไม่เหมาะสม หรือการใช้มาสเตอร์ที่ไม่ถูกต้อง

– คุณภาพของเครื่องมือวัดไม่ดี – ออกแบบไม่เหมาะสมหรือไม่ได้มาตรฐาน

– ข้อผิดพลาดเชิงเส้น (Linearity error)

– ใช้เครื่องมือวัดที่ไม่เหมาะสมกับงาน

– วิธีการวัดที่แตกต่างกัน – การตั้งค่า, การโหลด, การจับยึด, เทคนิคที่ใช้

– วัดลักษณะที่ไม่ถูกต้อง

– การบิดเบือนของเกจวัดหรือชิ้นงาน

– สภาพแวดล้อม – อุณหภูมิ, ความชื้น, การสั่นสะเทือน, ความสะอาด

– การละเมิดสมมติฐาน, ข้อผิดพลาดในค่าคงที่ที่ใช้

– การใช้งาน – ขนาดชิ้นงาน, ตำแหน่ง, ทักษะของผู้ปฏิบัติงาน, ความล้า, ข้อผิดพลาดจากการสังเกต (การอ่านค่า, มุมมองที่ผิดพลาด)

ข้อควรระวัง:

กระบวนการวัดที่ใช้ในขั้นตอนการสอบเทียบ (เช่น การใช้ “มาสเตอร์”) ควรเหมือนกับกระบวนการวัดที่ใช้ในสภาวะปกติมากที่สุดเท่าที่จะเป็นไปได้

Linearity

คุณสมบัติเชิงเส้นตรงของระบบการวัด ในการวัดจริงจะมีการเปลี่ยนย่านการวัด ซึ่งทุกระยะ ก็ต้องวิเคราะห์ปัญหา

– การทำซ้ำ ( เหมือน Repeatability ) และ

– ความโน้มเอียง Bias

ขั้นตอนการวิเคราะห์ Linearity

– ให้ผู้เชียวชาญการจัดเตรียม “เครื่องมือ”

– เลือกระยะการวัดที่ต้องใช้เครื่องมือนี้วัด กำหนด “วิธีการ” วัดที่ดี และดำเนินการวัดแต่ละจุดเพื่อยืนยันวิธีการ ( จุดวัดต้องชัดเจน หน้าสัมผัสกับเครื่องมือวัด ต้อง Fix )

– ให้ผู้เชี่ยวชาญ ถ่ายทอดความแม่นยำและถูกต้อง ( จุดวัดต้องชัดเจน หน้าสัมผัสกับเครื่องมือวัด ต้อง Fix ) โดยสอน “พนักงาน” ที่จะ ถูกทดสอบ โดยต้องยืนยันว่าพนักงานสามารถวัดได้ถูกต้องเหมือนผู้เชี่ยวชาญและมีความแม่นยำ

– ให้ผู้เชี่ยวชาญเลือก “ชิ้นงาน” มา 3-5 ชิ้น ( แต่ละชิ้นต้องมีค่าที่ใกล้เคียงไม่แตกต่างกันมาก) สนใจแค่ชิ้นเดียวที่เหลือเป็นชิ้นงานหลอก และ ผู้เชี่ยวชาญวัดชิ้นงานที่สนใจ 1 ชิ้นมาก >10 แล้วหาค่าเฉลี่ยเพื่อหาค่าจริง

– ให้ผู้เชียวชาญ จัดเตรียม “สถานที่” สำหรับการทดสอบ การวัด

– ทดสอบการวัดกับพนักงาน โดยแต่ละรอบต้องมีการสลับหมายเลขด้วย

– วิเคราะห์ปัญหาที่ได้จากการทดสอบ

สาเหตุที่เป็นไปได้ของข้อผิดพลาดเชิงเส้น (Linearity Error)

– เครื่องมือวัดต้องการการสอบเทียบ ควรลดช่วงเวลาระหว่างการสอบเทียบ

– เครื่องมือ, อุปกรณ์ หรือฟิกซ์เจอร์เสื่อมสภาพ

– การบำรุงรักษาไม่ดี – ระบบลม, ไฟฟ้า, ไฮดรอลิก, ไส้กรอง, การกัดกร่อน, สนิม, ความสะอาด

– มาสเตอร์เสื่อมสภาพหรือเสียหาย, ข้อผิดพลาดในมาสเตอร์ – ทั้งค่าต่ำสุดและค่าสูงสุด

– การสอบเทียบที่ไม่เหมาะสม (ไม่ได้ครอบคลุมช่วงการทำงานทั้งหมด) หรือการใช้มาสเตอร์ที่ไม่ถูกต้อง

– คุณภาพของเครื่องมือวัดไม่ดี – การออกแบบไม่เหมาะสมหรือไม่ได้มาตรฐาน

– การออกแบบเครื่องมือวัดหรือวิธีการวัดขาดความทนทาน (Robustness)

– ใช้เครื่องมือวัดที่ไม่เหมาะสมกับงาน

– วิธีการวัดที่แตกต่างกัน – การตั้งค่า, การโหลด, การจับยึด, เทคนิคที่ใช้

– การบิดเบือนของเกจวัดหรือชิ้นงานที่เปลี่ยนแปลงไปตามขนาดของชิ้นงาน

– สภาพแวดล้อม – อุณหภูมิ, ความชื้น, การสั่นสะเทือน, ความสะอาด

– การละเมิดสมมติฐาน, ข้อผิดพลาดในค่าคงที่ที่ใช้

– การใช้งาน – ขนาดชิ้นงาน, ตำแหน่ง, ทักษะของผู้ปฏิบัติงาน, ความล้า, ข้อผิดพลาดจากการสังเกต (การอ่านค่า, มุมมองที่ผิดพลาด)

ความเสถียร Stability

เป็นการทดสอบเพื่อ วิเคราะห์ว่าเมื่อช่วงเวลาเปลี่ยนไป ระบบการวัดยังคงสภาพที่มีความแม่นยำ และถูกต้องเหมือนเดิมไหม

ขั้นตอนการวิเคราะห์ Stability

– จัดเตรียมกราฟ ที่ใช้ในการประเมินสภาพธรรมชาติของระบบการวัด

– ให้ผู้เชี่ยวชาญเลือก “ชิ้นงาน” มา 3-5 ชิ้น ( แต่ละชิ้นต้องมีค่าที่ใกล้เคียงไม่แตกต่างกันมาก) สนใจแค่ชิ้นเดียวที่เหลือเป็นชิ้นงานหลอก และ ผู้เชี่ยวชาญวัดชิ้นงานที่สนใจ 1 ชิ้นเพื่อหาค่าจริง

– ทดสอบการวัดกับพนักงาน โดยแต่ละรอบต้องมีการสลับหมายเลขด้วย (การวัดแต่ละครั้งอาจห่างกันสัปดาห์ละครั้งหรือเดือนละครั้งก็ได้)

– วิเคราะห์ปัญหาที่ได้จากการทดสอบ

หมายเหตุ ( คน , เครื่องมือวัด , วิธีการวัด , สภาพแวดล้อม ) ไม่ต้องเตรียมเนื่องจากเป็นการทวนสอบระบบการวัดในระหว่างการทำงาน

สาเหตุที่เป็นไปได้ของความไม่เสถียร (Instability)

– เครื่องมือวัดต้องการการสอบเทียบ ควรลดช่วงเวลาระหว่างการสอบเทียบ

– เครื่องมือ, อุปกรณ์ หรือฟิกซ์เจอร์เสื่อมสภาพ

– การเสื่อมสภาพตามอายุการใช้งานหรือเทคโนโลยีล้าสมัย

– การบำรุงรักษาไม่ดี – ระบบลม, ไฟฟ้า, ไฮดรอลิก, ไส้กรอง, การกัดกร่อน, สนิม, ความสะอาด

– มาสเตอร์เสื่อมสภาพหรือเสียหาย, ข้อผิดพลาดในมาสเตอร์

– การสอบเทียบที่ไม่เหมาะสม หรือการใช้มาสเตอร์ที่ไม่ถูกต้อง

– คุณภาพของเครื่องมือวัดไม่ดี – ออกแบบไม่เหมาะสมหรือไม่ได้มาตรฐาน

– การออกแบบเครื่องมือวัดหรือวิธีการวัดขาดความทนทาน (Robustness)

– วิธีการวัดที่แตกต่างกัน – การตั้งค่า, การโหลด, การจับยึด, เทคนิคที่ใช้

– การบิดเบือนของเกจวัดหรือชิ้นงาน

– การเปลี่ยนแปลงของสภาพแวดล้อม – อุณหภูมิ, ความชื้น, การสั่นสะเทือน, ความสะอาด

– การละเมิดสมมติฐาน, ข้อผิดพลาดในค่าคงที่ที่ใช้

– การใช้งาน – ขนาดชิ้นงาน, ตำแหน่ง, ทักษะของผู้ปฏิบัติงาน, ความล้า, ข้อผิดพลาดจากการสังเกต (การอ่านค่า, มุมมองที่ผิดพลาด)

Kappa coefficient

หรือชื่อทางการคือสัมประสิทธิ์แคปปาของโคเฮน 1960 (Cohen’s kappa coefficient) สัมประสิทธิ์แคปปาของโคเฮน (อังกฤษ: Cohen’s kappa) เป็นค่าสัมประสิทธิ์ตัวชี้วัดทางสถิติระหว่างผู้ให้ความเห็นสองฝ่าย ว่ามีความเห็นตรงกันมากหรือน้อยอย่างไร โดยค่าสูงสุดที่เป็นไปได้คือ 1.0 หมายถึงทุกฝ่ายเห็นตรงกันหมด ส่วน 0.0 หมายถึง ไม่มีฝ่ายใดเห็นตรงกันเลยในการวิเคราะห์ระบบการวัดได้มีการเปรียบเทียบดังนี้

– ผู้วัดกับผู้วัด (APPERAISER CROSS APPERAISER) ค่าที่ดีที่สุดคือ 1

– ผู้วัดกับมาตรฐาน (APPERAISER CROSS REFFERENCE) ค่าที่ดีที่สุดคือ 1

การข้อมูลทางสถิติที่เก็บมายังสามารถเอาข้อมูลมาวิเคราะห์ให้เห็นถึง

– ประสิทธิภาพของการวัดที่ถูกต้อง (Effectiveness) ค่าที่ดีที่สุดคือ 100%

– อัตราการวัดที่ผิดพลาด (Miss Rate) ค่าที่ดีที่สุดคือ 0%

– การแจ้งเตือนที่ผิดพลาด (False Alarm Rate) ค่าที่ดีที่สุดคือ 0%

ขั้นตอนการวิเคราะห์ระบบการวัดแบบ Attribute ด้วย Kappa coefficient

– ให้ผู้เชียวชาญ จัดเตรียม “สถานที่” สำหรับการทดสอบ การวัด ( แสงสว่างต้องเพียงพอ )

– อาจมี “เครื่องมือ / อุปกรณ์” ต้องจัดเตรียมและยืนยันเครืองมือด้วย เช่น Jig กล้อง

– ให้ผู้เชี่ยวชาญจัดเตรียม “ชิ้นงานเสีย” ประเภทต่างๆที่ต้องการทดสอบ และ “คู่มือเกณฑ์การยอมรับ”

– สอน “พนักงาน” ที่จะ ถูกทดสอบ โดยต้องยืนยันว่า สามารถตัดสินใจได้อย่างถูกต้องเหมือนผู้เชี่ยวชาญ

1 วิธีการหมุน จับ ชิ้นงานตรวจสอบ

2 รายการตรวจสอบ

3 เกณฑ์การยอบรับในแต่ละประเภท

– ให้ผู้เชี่ยวชาญจัดเตรียม “ชิ้นงาน” 20-50 ชิ้น ที่จะใช้ในการทดสอบ ( ห้ามใช้ชิ้นงานที่สอนมาทำการทดสอบเพราะได้เฉลยคำตอบไปแล้ว )การเตรียมชิ้นงาน คุณภาพดี 30% , ไม่ดี 30% , ก้ำกึ่งแต่ดี 20% , ก้ำกึ่งแต่เสีย 20% ( งานกิ่งที่ตัดสินใจยากต้องมี )

– ทดสอบการตรวจสอบกับพนักงาน โดยแต่ละรอบต้องมีการสลับหมายเลขด้วย

– วิเคราะห์ปัญหาที่ได้จากการทดสอบ

ตัวอย่าง Form

Variable Gage R&R 4th ANOVA Method

Stability 4th

Linearility 4 th

Cg Cgk

Bias 4th

Attribute Gage R&R KAPPA for 50p – 3t 4th

Variable Gage R&R 4th X-R Method

วัตถุประสงค์

1.เพื่อให้ผู้ฝึกอบรมมีความรู้ความเข้าใจหลักการวิเคราะห์ระบบการวัด Measurement System Analysis ( MSA ) 4th Edition ตามคำแนะนำของ AIAGทั้งแบบ Variables และ Attribute

2.เพื่อให้ผู้เข้ารับการอบรม มีทักษะการวิเคราะห์ระบบการวัด ( ทดลอง , เก็บข้อมูล วิเคราะห์ผล และ ประเมินสาเหตุของปัญหาได้ ผ่าน Workshop จริง )

กลุ่มเป้าหมาย : ผู้จัดการ หัวหน้างาน และผู้ที่สนใจ

จำนวนผู้เข้าอบรม : 30 คน/รุ่น

กำหนดการอบรม

บทนำ

– ความเข้าใจพื้นฐานและวัตถุประสงค์ของ MSA

– ข้อกำหนด IATF16949 ที่เกี่ยวข้องกับ MSA

– ความหมายของ “การวัด”

– ผลกระทบของการวัด (α , β )ที่มีต่อผลิตภัณฑ์และกระบวนการ

– บทบาทของการวัดต่อการควบคุมกระบวนการ และผลิตภัณฑ์

– หลักการและความแปรผันในระบบการวัด

– ความคลาดเคลื่อนของระบบการวัด

– ความถูกต้องและความแม่นยำของการวัด

– การปรับปรุงระบบการวัดเพื่อนำไปสู่การสร้างความเชื่อถือ

– ขั้นตอนวิเคราะห์ปัญหาของระบบการวัด

– บ่งชี้ประเด็นหรือปัญหาที่เกิดขึ้นในการวัด

– สิ่งที่ต้องเตรียมการก่อนการวิเคราะห์ระบบการวัด

การวิเคราะห์ความสามารถของเครื่องมือวัด ( เฉพาะ VDA , BOSCH )

– Cg , Cgk คืออะไร

– ขั้นตอนการวิเคราะห์ Cg , Cgk

– คำนวณหาค่า Cg , Cgk , %𝑅𝑒𝑠𝑜𝑙𝑢𝑡𝑖𝑜𝑛 , %𝑉𝑎𝑟 (𝑅𝑒𝑝𝑒𝑎𝑡𝑎𝑏𝑖𝑙𝑖𝑡𝑦), %𝑉𝑎𝑟 (𝑅𝑒𝑝𝑒𝑎𝑡𝑎𝑏𝑖𝑙𝑖𝑡𝑦 𝑎𝑛𝑑 𝐵𝑖𝑎𝑠)

– ทดสอบสมมุติฐาน Bias=0 โดย P-values For t-score

– คำนวนหาค่า Minimum Tolerance (Tmin) Cg , Cgk , RE

การวิเคราะห์ความผันแปรภายในกลุ่มและความผันแปรระหว่างกลุ่ม ของระบบการวัดแบบ Variable

– GR&R คืออะไร

วิธีค่าเฉลี่ยและพิสัย (Average and Rang method)

– ขั้นตอนการวิเคราะห์ GR&R

– Graphical Analysis การวิเคราะห์เชิงกราฟ Run Chart , Whiskers Chart , Xbar-R

– Numerical Analysis การวิเคราะห์เชิงตัวเลข

การคำนวณและการวิเคราะห์ ค่า Repeatability , Reproducibility , GR&R , Rp , PV , TV ,ndc

– อ่านค่าและตีความ

Workshop (ทดลองจริง)

– นำเสนอผลการวิเคราะห์

วิธีวิเคราะห์ความแปรปรวน (Analysis of Variance; ANOVA)

– ขั้นตอนการวิเคราะห์ GR&R

– การตั้งสมมติฐานในการทดสอบ Two-way ANOVA

– คำนวณ xbar , xdbbar , sd Part , Appr SD ของ Appraisers

– Graphical Analysis การวิเคราะห์เชิงกราฟ

– คำนวณ xdbbar , sd xbar Part , Repeatability , Reproducibilityg , GRR ของ Part

– การคำนวณค่า h,k

– คำนวณ Repeatability , Reproducibilityg , GRR โดยรวม

– การคำนวณและการวิเคราะห์ ค่า DF, SS, MS,F-Ratio,P-value,F critical ,Variance,STD Dev,6*STD Dev,% of TV,% Contribution,ndc

– อ่านค่าและตีความ

Workshop (ทดลองจริง)

– นำเสนอผลการวิเคราะห์

การวิเคราะห์ความเบี่ยงเบนของระบบการวัดแบบ Variable ( Bias )

– Bias คืออะไร

– ขั้นตอนการวิเคราะห์ความถูกต้อง

– คำนวณหาค่า bias

– คำนวณหาช่วงความเชื่อมั่น (Confidence Intervals) ของ Bias

– Workshop (ทดลองจริง)

– นำเสนอผลการวิเคราะห์

การวิเคราะห์ความความสามารถในการทำซ้ำและเบี่ยงเบน เมื่อเปลี่ยนย่านวัด แบบ Variable ( Linearity )

– Linearity คืออะไร

– ขั้นตอนการวิเคราะห์ความเที่ยงตรงและแม่นยำในแต่ละย่านวัด

– คำนวณหาค่า bias แต่ละย่านวัด

– คำนวณหาช่วงความเชื่อมั่น ของ Bias แต่ละย่านวัด

– การยืนยันสมมติฐานของค่า (a , b )

– Workshop (ทดลองจริง)

– นำเสนอผลการวิเคราะห์

การวิเคราะห์เสถียรภาพของระบบการวัดแบบ Variable ( Stability )

– Stability คืออะไร

– ขั้นตอนการทวนสอบความเที่ยงตรงและแม่นยำ

– การคำนวณหาค่า UCL , LCL ของ Bais

– Workshop (ทดลองจริง)

– นำเสนอผลการวิเคราะห์

การวิเคราะห์ความถูกต้องและทำเหมือน ระบบการวัดแบบ Attribute

– Kappa คืออะไร

– ขั้นตอนการวิเคราะห์ Repeatability , Reproducibility แบบ Attribute

– การคำนวณ Kappa , Effectiveness , Miss Rate , False Alarm Rate

– Workshop (ทดลองจริง)

– นำเสนอผลการวิเคราะห์

– Q&A

รูปแบบการอบรม

– บรรยาย 30% Workshop 70%

– ทำกิจกรรมกลุ่มในการประเมินและร่วมกันระดมความคิด

สิ่งที่องค์กรต้องจัดเตรียม ( ต่อกลุ่ม )

วิเคราะห์ระบบการวัดแบบ Variable GR&R , bias , Linearity , Stability

1. ชิ้นงาน part เดียวกัน จำนวน 10 ชิ้น จะต้องมีขนาดแตกต่างกันอย่างน้อย 5 กลุ่ม ถ้าต่ำกว่านี้ค่า ndc จะต่ำ

2. เครื่องมือวัด 1ตัว หรือมากกว่า อาจเป็นเวอร์เนียร์หรือไมโคร ความละเอียดแย่สุด1/3 ของspecที่จะวัด (ควรมีความระเอียดมากกว่าไม่งั้นค่า ndc จะต่ำเหมือนกัน

3 โน๊ตบุ๊ค 1 เครื่อง ต้องมีโปรแกรม office excel ด้วย

วิเคราะห์ระบบการวัดแบบ Attribute

1. ชิ้นงานสำหรับทดสอบ part เดียวกัน จำนวน 20 ชิ้น และมีการแบ่งกลุ่มออกเป็น 4 ส่วนดังนี้

ถุงที่ 1 ชิ้นงานดี 30%

ถุงที่ 2 ชิ้นงานเสีย 30%

ถุงที่ 3 ชิ้นงานที่ตัดสินใจยากแต่ดี 20%

ถุงที่4 ชิ้นงานที่ตัดสินใจยากแต่เป็นชิ้นงานเสีย 20%

2. WI limit sample ที่บอกว่าชิ้นงานแบบไหนยอมรับได้หรือไม่ได้

3. ชิ้นงานเสียแต่ละประเภทเอามาใช้สอนก่อนการทดลอง ห้ามนำชิ้นงานที่จะมาทดลองมาสอนเนื่องจากจะเป็นการเฉลย)

4. อุปกรณ์สำหรับตรวจ (ถ้ามี) เช่นแว่นขยายถ้าจำเป็นต้องใช้