Core Tools for IATF16949:2016

เป็นเครื่องมือหลักสำหรับระบบบริหารงานคุณภาพของอุตสาหกรรมยานยนต์ ซึ่งได้แก่

– Advance Product Quality Planning : APQP

– Failure Mode and Effects Analysis : FMEA

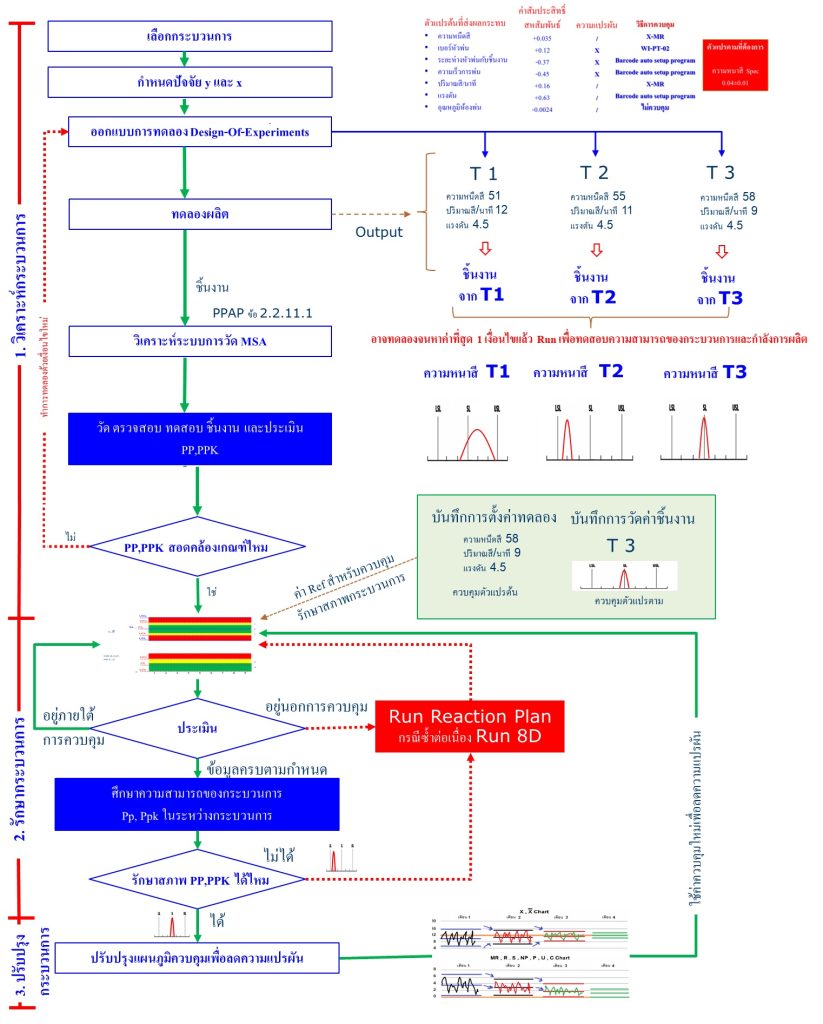

– Statistical Process Control : SPC

– Measurement System Analysis : MSA

– Production-Part Approval Process : PPAP

ที่ถูกจัดทำขึ้นโดย Auto Industry Action Group (AIAG) เพื่อตอบสนองวัตถุประสงค์เฉพาะ โดยให้ความสำคัญกับการป้องกันข้อบกพร่องและการลดความผันแปรและความสูญเสียในห่วงโซ่อุปทาน

การเปลี่ยนแปลงที่สำคัญของ APQP 3rd

• ลบเนื้อหา แผนการควบคุม ออกเป็นเอกสารแผนควบคุมแยกเล่มแบบเดี่ยว

• ลบขั้นตอน ในเฟส 3.5 Characteristics Matrix ออก

• เพิ่มการใช้ OEE มาใช้เป็นข้อมูลการวางแผนกำลังการผลิต ในเพส 1.13

• เพิ่มส่วนการจัดหาในข้อ 0.5 และรายการตรวจสอบการจัดหา Form A-9

• เพิ่มส่วนการจัดการการเปลี่ยนแปลง เฟส 1.15 และรายการตรวจสอบการจัดการการเปลี่ยนแปลง A-8

• เพิ่มส่วนสำหรับ APQP Program Metrics เฟส 1.16 รวมถึงตัวอย่างในภาคผนวก C

• เพิ่มส่วนแผนลดความเสี่ยง เฟส 1.17 รวมถึงตัวอย่างในภาคผนวก C

• เพิ่มเนื้อหา “การตรวจสอบย้อนกลับชิ้นส่วน” ที่เกี่ยวกับ เฟส 1.15 รวมถึงตัวอย่างในภาคผนวก C

• เพิ่มส่วนการจัดการแต่ละประตูสู่เพสถัดไป และ รายการตรวจสอบเอกสารที่แนะนำสำหรับการทบทวน “gate””ประตู“ ในภาคผนวก B

Process Failure Mode and Effects Analysis ( PFMEA ) AIAG & VDA 1st & Control Plan

เครื่องมือชนิดหนึ่งที่ใช้ในการวิเคราะห์คาดการปัญหาที่อาจเกิดขึ้นในอนาคตและสาเหตุที่อาจทำให้เกิดปัญหาจากประสบการณ์ในอดีตของทีมงานเพื่อหาแนวทางการป้องกันให้สาเหตุที่ทำให้เกิดปัญหาไม่เกิดขึ้นทำให้ปัญหานั้นไม่เกิดขึ้น

Measurement System Analysis

คือ การวิเคราะห์คุณสมบัติเชิงสถิติของการวัดเพื่อจำแนกปัญหาที่พบในระบบการวัดซึ่งอาจมีสาเหตุมาจาก เช่น คน เครื่องมือ วิธีการ สภาพแวดล้อม เพื่อนำไปใช้เป็นข้อมูลในการปรับปรุงระบบการวัดทำให้การวัดมีความน่าเชื่อถือ

STATISTICAL PROCESS CONTROL

การนำสถิติต่างๆเข้ามาประยุกต์ใช้ในการควบคุมตัวแปรต่างๆที่สนใจเพื่อให้กระบวนการมีความเสถียร(Stable) โดยมีเป้าหมาย เพื่อ ลดความผันแปร

8D Report and Why-Why Analysis Technique

เป็นเทคนิคการแก้ปัญหา (Problem Solving Techniques) ที่ทาง บริษัท Ford ได้นำมาให้ผู้ส่งมอบใช้ทั้งนี้เพื่อเป็นมาตรฐานสำหรับผู้ส่งมอบของ บริษัท ฟอร์ด ทั้งหมด

IATF 16949 : 2016 เป็นข้อกำหนดของระบบบริหารคุณภาพสำหรับอุตสาหกรรมยานยนต์ ซึ่งมาแทนที่ข้อกำหนดเดิมคือ ISO/TS16949:2009 (3rd edition) ถูกพัฒนาขึ้นโดย ANFIA / Italy , AIAG / USA , FIEV / France , SMMT / UK , VDA / Germany ประกาศเมื่อวันที่ 1 October 2016 เป็นฉบับที่ 1st Edition ซึ่งได้มีการแยกข้อกำหนดเฉพาะอุตสาหกรรมยานยนต์อย่างเดียวจาก IATF ไม่ได้รวม ISO9001 ไว้ในข้อกำหนดเหมือนเดิมจึงทำให้เกิดการใช้ตัวย่อ IATF แทน ISO/TS และได้มีการออกแบบข้อกำหนดโดยยังอ้างอิงไปที่มาตรฐาน ISO9001:2015 ซึ่งปัจจุบันได้มีการนำเอาความเสี่ยงเข้ามาใช้ในการออกแบบระบบเพื่อป้องกันปัญหา

หลักสูตร ISO9001 , IATF16949

Productivity

เพื่อศักยภาพในการแข่งขัน ด้วยกลยุทธ์ด้านราคา โดยการลดต้นทุนของการผลิตและบริการให้น้อยลง

– ไคเซ็นแบบกลุ่ม Kaizen by Small Group Activity

– การไคเซ็นรายบุคคล Kaizen Suggestion System

Kaizen คือปรัชญาและวิธีการ “ปรับปรุงอย่างต่อเนื่อง” แนวคิดนี้เกิดขึ้นที่ประเทศญี่ปุ่น ค.ศ. 1951 The Economic and Scientific Section (ESS) ได้รับมอบหมายให้มีการพัฒนาทักษะด้านการจัดการให้กับระดับหัวหน้างาน โดยใช้หลักการของ Training Within Industry (TWI) ซึ่งก็สามารถประสบความสำเร็จอย่างสูงและเป็นหลักสูตรภาคบังคับสำหรับหัวหน้างานทุกระดับหนึ่งในโปรแกรมฝึกอบรมนั้นคือ “การปรับปรุงใน 4 ขั้นตอน” หรือที่เรียกว่า “Kaizen eno Yon Dankai.” ซึ่งเป็นจุดเริ่มต้นที่ทำให้คนญี่ปุ่นรู้จักคำว่า Kaizen

จุดประสงค์ของการทำ QCC : กิจกรรมกลุ่ม QC มีจุดมุ่งหมายใน “การสร้างความตระหนักในด้านคุณภาพและในด้านการแก้ปัญหา” และ “ความตั้งใจในการปรับปรุงงานระหว่างพนักงานในที่ทำงาน” และ “ขับเคลื่อนการบริหารงานคุณภาพไปสู่พนักงานระดับล่าง” เพื่อสนับสนุนช่วยเหลืองานในหน่วยงานที่รับผิดชอบ และเพื่อยกระดับความพึงพอใจของลูกค้า

Quality Control Circle ( QCC ) คือ “กลุ่มย่อยของพนักงานระดับปฏิบัติการ รวมตัวกันเพื่อทำการปรับปรุงและรักษาระดับคุณภาพของผลิตภัณฑ์ การบริการและอื่น ๆ ที่ตนรับผิดชอบ โดยใช้หลักการและเทคนิคการควบคุมคุณภาพและอื่น ๆ โดยแสดงความคิดสร้างสรรค์และพัฒนาตนเองรวมทั้งพัฒนาทีมงานระหว่างเพื่อนร่วมงานด้วยกัน”

การลดต้นทุนด้วยเทคนิควิศวกรรมคุณค่า

Cost reduction by Value engineering techniques

การนำหลักทางทางวิศวกรรมเข้ามาช่วยในการวิเคราะห์กระบวนการต่างๆ โดยมีจุดมุ่งหมายหลักคือ “ การลดต้นทุนการผลิต ”วิศกรรมคุณค่าเกิดขึ้นในระหว่างสงครามโลกครั้งที่ 2 (ค.ศ.1938-1945). สงครามโลกครั้งที่ 2 วิศวกรรมคุณค่า จะเน้นที่การพัฒนาคุณค่าของสิ่งที่นำมาศึกษา เช่น เพิ่มคุณภาพ สมรรถภาพ ความปลอดภัย ลดค่าใช้จ่ายทั้งทางตรงและค่าใช้จ่ายตลอดวงจรชีวิต ตัวอย่างของวิศวกรรมคุณค่าเช่น การเปลี่ยนเครื่องปรับอากาศจากรุ่นเก่าที่ใช้พลังงานไฟฟ้าสูง ไปเป็นเครื่องปรับอากาศที่ราคาเครื่องสูงกว่าแต่ใช้พลังงานไฟฟ้าต่ำกว่า

การปรับปรุงงานด้วยเทคนิคทางวิศวกรรมอุตสาหการ

Improvement by IE Techniques

IE Techniques หรือ วิศวกรรมอุตสาหการ หมายถึง วิศวกรรมศาสตร์สาขาที่เกี่ยวข้องกับการวิเคราะห์ข้อมูล, ประเมินผล, วางแผนงาน, ออกแบบและควบคุมปัจจัยต่าง ๆในระบบการผลิตเพื่อทำให้ได้ผลผลิตตามเป้าหมาย และสามารถควบคุมต้นทุนการผลิตได้อย่างเหมาะสมรวมทั้งเพื่อให้เกิดความปลอดภัยในการทำงาน

หลักสูตร Productivity

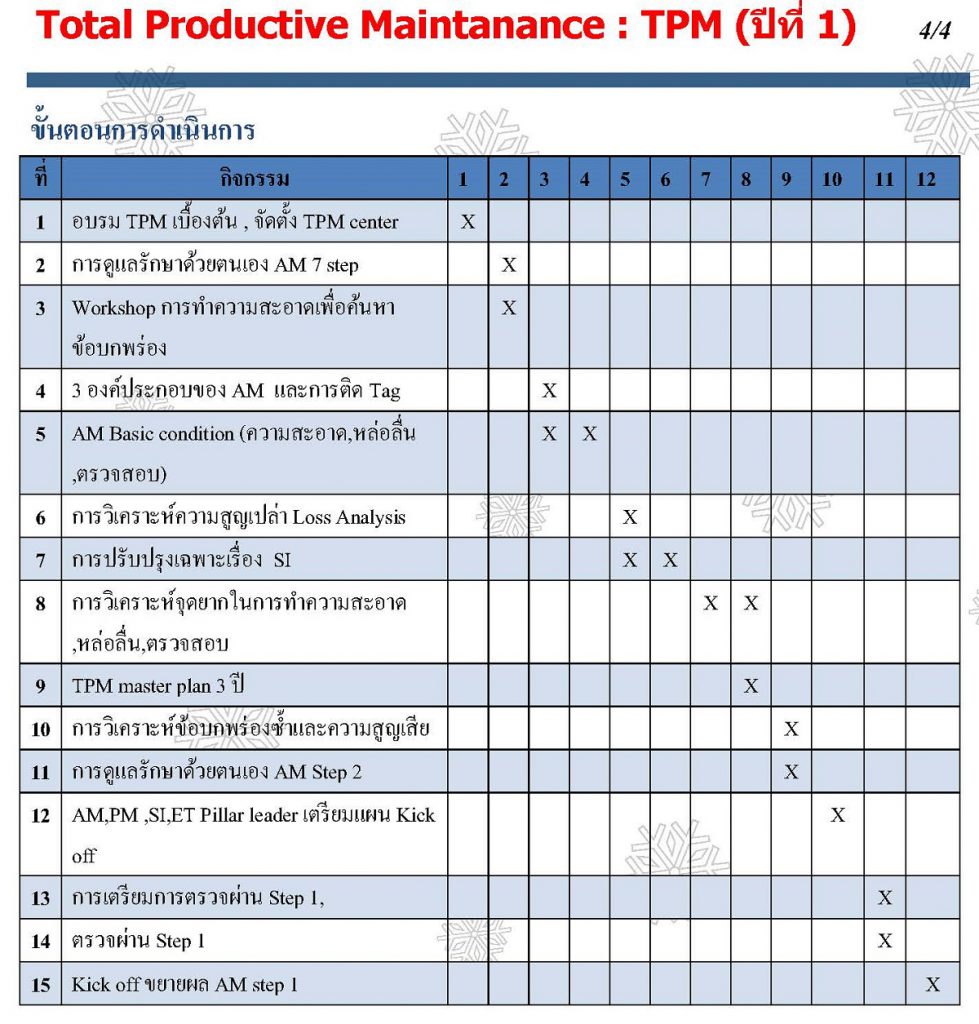

Total Productive Maintenance : TPM

TPM ไม่ใช่หลักสูตรการฝึกอบรมเพื่อดูแลเครื่องจักร แต่ TPM เป็นกิจกรรมที่ทุกคนทั้งองค์กรจะต้องร่วมกันทำ เพื่อลดการสูญเสีย กำจัดความสูญเปล่า และเพิ่มประสิทธิภาพโดยรวมขององค์กร

Autonomous Maintenance : AM

หนึ่งในเสาหลักที่สำคัญคือ การดูแลรักษาด้วยตนเอง AUTONOMOUS MAINTENANCE : AM (JISHU HOZEN) มีแนวคิดการดำเนินการ 7 ขั้นตอนเพื่อทำให้เกิดการเปลี่ยนแปลง

การที่พนักงานประจำเครื่องมีสามารถในการดูแลรักษาเครื่องจักรด้วยตนเองได้ ตั้งแต่การทำความสะอาดเพื่อค้นหาข้อบกพร่อง การสามารถปรับปรุงแก้ไข เบื้องต้นแบบง่ายๆได้เอง การกำหนดวิธีการทำความสะอาด หล่อลื่น ตรวจสอบเครื่องจักร เบื้องต้นได้ จะมีส่วนช่วยให้กระบวนการผลิตมีความสูญเสียต่างๆ ที่ลดลง สามารถผลิตสินค้าที่มีคุณภาพดี ต้นทุนต่ำ และส่งมอบได้ตรงเวลา

Overall Equipment Effectiveness : OEE

ดัชนีวัดผลความสำเร็จหนึ่งของ TPM คือค่า “ประสิทธิผลโดยรวมของเครื่องจักร ( Overall Equipment Effectiveness )” การทำให้ค่า OEE สูงทางองค์กรต้องมีความพยายามในการปรับปรุงค่า 3 สิ่งคือ

Focused Improvement หรือ Kobutsu Kaizen หรือเรียกอีกชื่อหนึ่งว่า Specified Improvement

ป็นหนึ่งกลยุทธ์ที่จะเป็นต้องมีการดำเนินงานในระบบ TPM เพื่อเพิ่มประสิทธิผลของเครื่องจักรโดยการลดความสูญเสียที่เกิดขึ้น รูปแบบของกิจกรรม JIPM แนะนำแนวทางดำเนินงานโดยใช้หลักการของPDCA ซึ่งโดยปกติจะใช้เวลาการปรับปรุงประมาณ 2-4 เดือนต่อหนึ่งเรื่อง และเมื่อทีมงานทำกิจกรรมการปรับปรุงเสร็จแล้ว จะต้องเตรียมด้วยว่าโครงงานถัดไปจะทำอะไร

สิ่งที่เราสามารถตรวจวัดเพื่อการพยากรณ์ได้

– การเฝ้าระวังระดับการสั่นสะเทือน (Vibration Analysis)

– การเฝ้าระวังโดยการวิเคราะห์สารหล่อลื่น (Oil Wear Particle Analysis)

– การเฝ้าระวังการถ่ายภาพ รวมทั้งคลื่นความร้อน (Thermography / Temperature monitoring)

– การเฝ้าระวังการสึกหรอหรือรอยแตกร้าว (Thickness tester, Ultrasonic, X-ray)

การบํารุงรักษาเชิงพยากรณ์

(Predictive Maintenance)

คือการคาดคะเนอัตราการเสื่อมของเครื่องจักรจากผลการวัดโดยใช้เครื่องมือทำให้ได้ข้อมูลที่สามารถคาดคะเน ทำนาย พยากรณ์อาการชำรุดในปัจจุบันเพื่อสามารถจัดวางแผนเพื่อทำการบำรุงรักษาในอนาคต โดยอาจจะใช้วิธีการ วิเคราะห์ผลการบำรุงรักษาจากประวัติเครื่องจักร, ประวัติการซ่อมบำรุง, ตรวจวัดสภาพเครื่องจักร, บันทึกผลการตรวจวัด, วิเคราะห์ผลการตรวจวัด และแก้ไขปัญหา ทำให้ใช้เครื่องจักรอุปกรณ์การผลิตอย่างคุ้มค่าเวลาการทำงานเครื่องจักรมากขึ้น ผลผลิตมากขึ้น ลดค่าใช้จ่ายการซ่อมบำรุง และการจัดเก็บ-รักษาวัสดุคงคลัง

การบำรุงรักษาเชิงวางแผน Planned Maintenance

เป็นกิจกรรมหลักที่สำคัญกิจกรรมหนึ่งของการบำรุงรักษาซึ่งมีแนวคิดในการสร้างระบบบำรุงรักษาที่มีประสิทธิภาพตลอดช่วงอายุของเครื่องจักร เพื่อให้เครื่องจักรทำงานได้อย่างมีประสิทธิภาพสูงสุด โดยมีเป้าหมายหลักคือ การเสียหายของเครื่องจักรเป็นศูนย์ (Zero Failure)

|

รายการความสูญเสีย |

รายละเอียดเบี้ยงต้น |

| 1. การสูญเสียคุณค่า (Value loss)/การจัดการ | – ขั้นตอนการทำงานที่ไม่ได้ใช้ ,ใช้เป็นช่วงๆ, ไม่ทันสมัย |

| 2. การสูญเสียในกระบวนการทำงาน(Processing loss) | – ความซ้ำซ้อน, การลอกใหม่, ความผิดพลาดในการติดต่อสื่อสาร |

| 3. การสูญเสียความแม่นยำ (Accuracy loss)/ของเสีย | – ความผิดพลาดในการปฏิบัติ, การแก้ไข |

| 4. การสูญเสียความเร็วและเวลา (Speed and timing loss)/หยุดชะงัก | – งานล่าช้า, ความเร็วที่ลดลง, lead time ที่ยาวนานขึ้น |

| 5. การสูญเสียจากการอยู่เฉย (Idling loss)/ทำสิ่งที่ไม่เกิดผลงาน | – รองาน, เคลื่อนย้าย, หาของ |

| 6. การสูญเสียจากการสื่อสาร (Communication loss) /การตัดสินใจ | – การประชุม, การประสานงาน, การอนุมัติ |

| 7. การสูญเสียจากต้นทุน (Cost loss) | – การใช้วัสดุสิ้นเปลือง, ปริมาณวัสดุใน stock,ค่าจ้าง, ค่าขนส่ง, ค่าไฟฟ้า, ค่าโทรศัพท์ |

Office TPM หรือ Efficient Administration

การเพิ่มประสิทธิภาพการบริหาร มีจุดมุ่งหมายเพื่อปรับปรุง และพัฒนาประสิทธิภาพการทำงานของฝ่ายสนับสนุนที่ไม่ได้เกี่ยวข้องกับการผลิตโดยตรง

หลักสูตร TPM

ระบบการผลิตแบบลีน และการจัดการ

Lean Manufacturing System and Management

ระบบการผลิตแบบลีน และการจัดการ Lean Manufacturing System and Management นั้นเป็นระบบที่มองเรื่องของการกำจัดความสูญเปล่า หรือกิจกรรมที่ไม่เกิดมูลค่าเพิ่มให้กับผลิตภัณฑ์ และบริการ (Non Value Added Activity) โดยเฉพาะความสูญเปล่า 7 + 1 ประการ (7+1 Wastes)

คำว่า “Lean” ถูกกล่าวขึ้นครั้งแรกในปี ค.ศ. 1990 จากในหนังสือภาษาอังกฤษที่มีชื่อว่า “The machine that changed the world” โดยทีมวิจัยและพัฒนาจาก MIT นำโดย James P. Womack (ผู้ก่อตั้ง Lean Enterprise Institute)ซึ่งเนื้อหาในหนังสือเกิดจากการศึกษา, วิเคราะห์ และเปรียบเทียบโรงงานประกอบรถยนต์ของญี่ปุ่น, สหรัฐอเมริกา และยุโรปว่าทำไมญี่ปุ่นจึงประสบผลสำเร็จในการดำเนินธุรกิจผลิตรถยนต์ มากกว่าสหรัฐอเมริกาและยุโรป ซึ่งการจะกำจัดความสูญเปล่าที่เกิดขึ้นนั้นระบบลีนจะใช้เครื่องมือ (Lean Tools) เข้าช่วยสนับสนุนเพื่อให้องค์กรบรรลุสู่ True North concept ของลีนซึ่งเป็นในทางอุดมคติ (Ideal State) คือ On demand immediate, One by one (Zero changeover), Zero Defect, Zero Waste and Lowest cost, Zero Accident

Value Stream Mapping : VSM

เป็นเครื่องมือและเทคนิคที่สนับสนุนการพัฒนากลยุทธ์การผลิตแบบลีน (Lean Manufacturing Strategy) ด้วยการแสดงลำดับขั้นตอนของกิจกรรมต่างๆ ที่มุ่งส่งมอบคุณค่าให้กับลูกค้า โดยแนวคิด การสร้างสายธารแห่งคุณค่า Value Stream Mapping จะทำให้สามารถเข้าใจภาพรวมของกระบวนการ (Overall Process) จากมุมมองลูกค้าโดยมุ่งแนวทางปรับปรุงการไหลของทรัพยากรและสารสนเทศ ตลอดทั้งห่วงโซ่อุปทาน

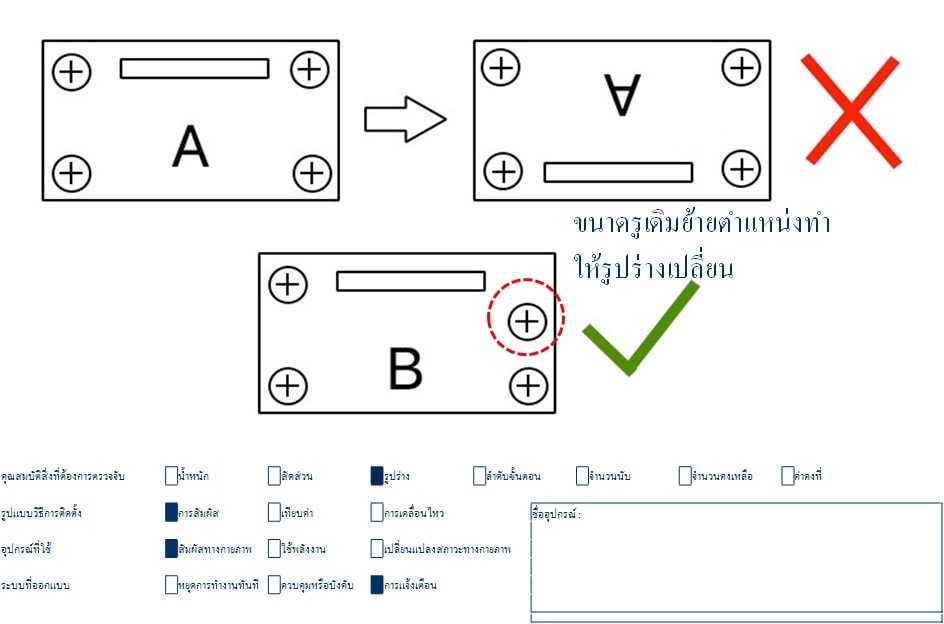

ระบบป้องกันความผิดพลาด

Poka Yoke Error Proofing

แนวคิดพื้นฐานของ Poka yoke ถูกนำเสนอและนำมาใช้ในระบบการผลิตแบบโตโยต้าโดยวิศวกรชาวญี่ปุ่นชื่อ Shigeo Shingo (ค.ศ.1909-1990) แต่เดิมแนวคิดนี้ถูกเรียกว่า Baka yoke ซึ่งแปลตรงตัวว่า หลีกเลี่ยงความโง่เขลา อาจทำให้พนักงานไม่เห็นด้วยหรือต่อต้านต่อมาจึงมีการเปลี่ยนเป็น Poka yoke เพื่อให้ความหมายดูเหมาะสมขึ้น เหตุการณ์ทำสำคัญคือที่ Arakawa Auto body 1993

เริ่มมีการใช้ Baka yoke ทำให้พนักงานหญิงคนหนึ่งไม่มาทำงานเมื่อผู้จัดการไปเยี่ยมบ้าน เธออธิบายว่า “เธอไม่ได้โง่ เพียงแต่ทุกคนสามารถผิดพลาดกันได้ทั้งนั้น”

คำแปล

“Poka” การพลาดโดยไม่ตั้งใจ การพลั้งเผลอของมนุษย์

“Yoke” มาจากคำว่า Yokeru แปลว่า การป้องกัน การหลีกเลี่ยง

ในซีกโลกตะวันตกมักจะเรียกรวม ๆ POKA YOKE ว่า “Fool Proof”, “Fail Safe” หรือ “Mistake Proofing” หมายถึง วิธีการป้องกันความผิดพลาดพลั้งเผลออันเกิดจากพนักงาน

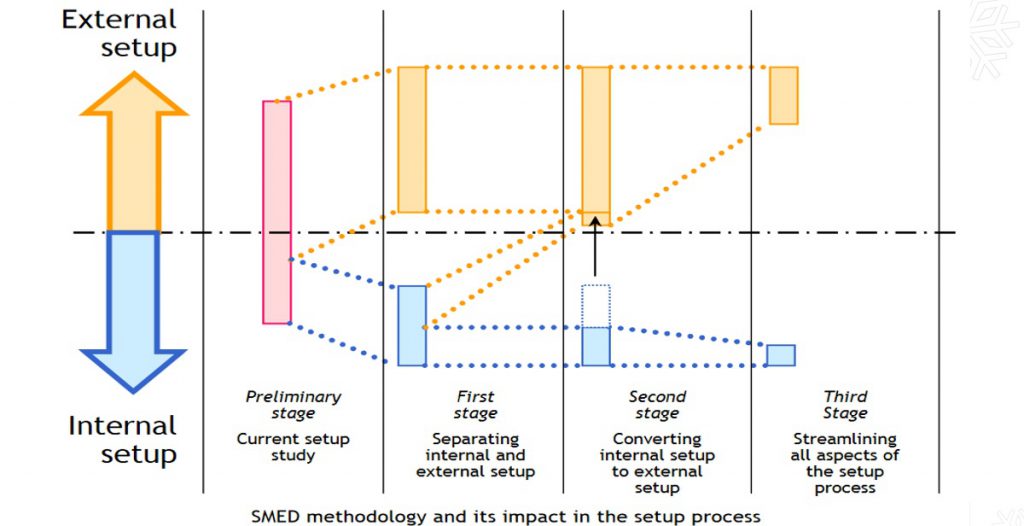

การใช้เวลาเปลี่ยนรุ่นเป็นเลขนาทีหลักเดียว

Single Minute Exchange of Die : SMED

เทคนิคนี้ SMED (Single Minute Exchange of Die) ได้ถูกคิดค้นขึ้น โดย Dr. Shingeo Shingo ซึ่งเป็นผู้ร่วมกันคิดระบบการผลิตแบบ โตโยต้า ร่วมกับ Taiichi Ohno โดยจุดเริ่มต้นของการวัดเวลา นั้นขึ้นอยู่กับองค์กรว่าจะวัดอย่างไร เช่น นับตั้งแต่เครื่องจักรหยุดจนกระทั่งเครื่องจักรเริ่มปฏิบัติงาน

ระบบคัมบัง Kanban System

Inventory ถือเป็นความสูญเปล่าตัวการสำคัญในกระบวนการผลิต การผลิตตามความต้องการของลูกค้าจึงเป็นตัวควบคุมความสูญเปล่าที่เกิดจากสินค้าระหว่างการผลิต และสินค้าคงคลัง แต่การจะผลิตเฉพาะจำนวนที่ลูกค้าต้องการ สินค้าที่ต้องการ และในเวลาที่ลูกค้าต้องการนั้นถือเป็นสิ่งที่สำคัญ ซึ่งจะสามารถช่วยในการลดการผลิตมากเกินความจำเป็น (Over Production) จนเกิดเป็นสินค้าคงคลัง (Inventory) ขึ้น

ระบบการผลิตแบบดึง Pull Production System คือ ระบบที่ผลิตตามความต้องการของลูกค้าที่เกิดขึ้นจริงๆ ไม่ใช่เกิดจากการพยากรณ์ เป็นระบบที่เริ่มต้นจากลูกค้าดึงสิ้นค้าจากระบบเป็นขั้นตอนแรก หลังจากนั้นกระบวนการผลิตที่ถูกดึงสิ้นค้าไปจะเริ่มต้นไปดึงชิ้นงานจากกระบวนการก่อนหน้า ในเวลาที่ต้องการ และปริมาณที่ต้องการ เครื่องมือที่ใช้เป็นสัญญาณการสั่งผลิตนั้นคือ ระบบคัมบัง Kanban System

หลักสูตร ระบบคัมบัง Kanban Systemหลักสูตร Lean , 6 Sixma

หลักจรรยาบรรณแห่งพันธมิตรธุรกิจผู้มีความรับผิดชอบ Responsible Business Alliance : RBA

พื่อให้สภาพการทำงานตลอดห่วงโซ่อุปทานของกลุ่มอุตสาหกรรมอิเล็กทรอนิกส์มีความปลอดภัย พนักงานได้รับการปฏิบัติด้วยความเคารพอย่างมีศักดิ์ศรีและการดำเนินธุรกิจมีความรับผิดชอบต่อสิ่งแวดล้อม ซึ่งมาตรฐานฉบับนี้จัดทำขึ้นมาเพื่อนำไปใช้กับองค์กรที่เกี่ยวข้องกับ การออกแบบ การตลาด การผลิต รวมถึงการจัดหาสินค้าและการบริหาร ที่เกี่ยวข้องกับสินค้าอิเล็กทรอนิกส์ ดังนั้นผู้ที่มีส่วนเกี่ยวข้อจำเป็นต้องมีความรู้ที่เกี่ยวข้องกับมาตรฐานและกฎเกณฑ์ที่กำหนดไว้เพื่อนำไปประยุกต์ใช้ในองค์กรอย่างเหมาะสม

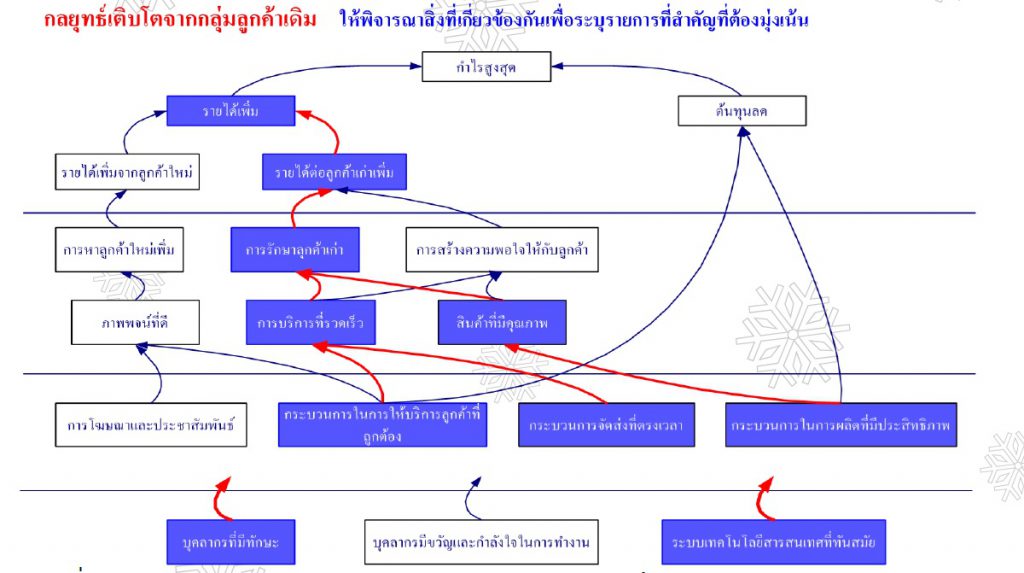

SWOT ANALYSIS

การแข่งขันเพื่อให้ได้ชัยชนะสิ่งหนึ่งที่ต้องมีคือ แนวทางการดำเนินงานที่เหมาะสมและได้เปรียบคู่แข่ง “กลยุทธ์” ภายใต้ข้อจำกัดที่มี “SWOT” ซึ่งจะพบว่าการกำหนดแนวทางดำเนินงานจำเป็นต้องมีข้อมูล ทั้งภายนอก และภายใน ที่สอดคล้องกับประเด็นที่ให้ความสนใจเพื่อใช้เป็นข้อมูลสำหรับพิจารณากลยุทธ์

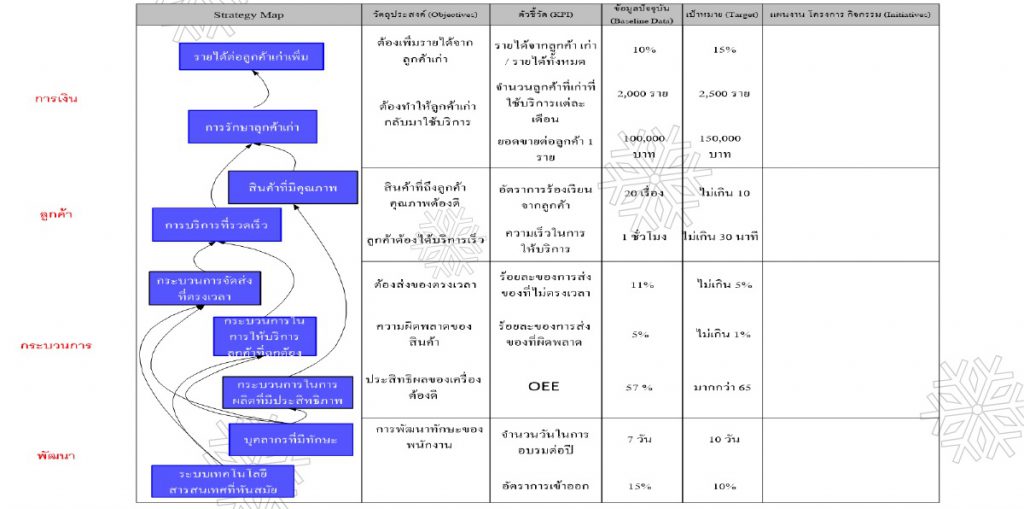

การประเมินผลเชิงดุลยภาพ Balanced Scorecard : BSC

เป็นเครื่องมือทางด้านการจัดการที่สามารถทำให้องค์กรมีความชัดเจนในเรื่องการเชื่อมโยงระหว่าง “กลยุทธ์ธุรกิจ กับแผนการดำเนินงาน” และ “การกระจายดัชนีชี้วัดหรือการประเมิน” ที่จะช่วยทำให้องค์กรเกิดการร่วมใจเป็นหนึ่งเดียวและมุ่งเน้นความสำเร็จขององค์กรไปในทิศทางเดียวกันอย่างเหมาะสม

Balanced Scorecard (BSC) ได้ถูกพัฒนาขึ้นเมื่อปี 1990 โดย Drs. Robert Kaplan จาก Harvard Business School และ David Norton จาก Balanced Scorecard Collaborative โดยตั้งชื่อระบบนี้ว่า “Balanced Scorecard” ซึ่งเป็นเครื่องมือเทคนิคที่ช่วยวัดผลการปฏิบัติงานขององค์กร (Paul Arveson, 1998) ซึ่งแต่เดิม การประเมินผลการปฏิบัติงานองค์กรมักเน้นการวัดผลการปฏิบัติงานด้านการเงินเพียงด้านเดียว แต่ Balanced Scorecard : BSC จะช่วยเพิ่มมุมมองด้านอื่นเพิ่มขึ้นเป็นมุมมอง 4 ด้าน

Total Quality Management : TQM

JUSE , คณะกรรมการ Deming Prize ได้ให้ความหมายว่า “กิจกรรมที่เป็นระบบ ( Systematic Activities ) ที่บริษัทดำเนินการเพื่อให้บรรลุเป้าหมายของบริษัทอย่างมีประสิทธิภาพ โดยการสร้างความพึงพอใจให้ลูกค้าผ่านสินค้าและบริการด้วยราคาและเวลาส่งมอบที่เหมาะสม”

การบริหารคุณภาพทั่วทั้งองค์กร Total Quality Management TQM มีแนวทางการเริ่มหลายแบบขึ้นอยู่กับปัญหาที่พบ ณ ช่วงนั่นๆที่เริ่มว่ามีปัญหาใดสำคัญ สำหรับองค์กรที่ยังไม่มีระบบอะไรเลยอาจยากที่จะนำ TQM เข้ามาบูรณการได้จึงมักแนะนำให้เริ่มจาก Bottom up Activities และให้การศึกษาควบคู่กันไป แต่ในกรณีที่องค์กรมีความพร้อมแล้ว อาจเริ่มจาก Cross Functional Management เพื่อสถาปนากระบวนการทางธุรกิจในภาพรวมรวมก่อน และค่อยกระจายหน้าที่งานไปในแต่ละฝ่ายโดยทำ Daily Management หลักจากนั้นควรมีการทบทวนเป้าหมายการบริหารองค์กรอย่างต่อเนื่องและนำไปสู่การปฏิบัติโดย Policy Management

การบริหารนโยบาย Policy Management

JUSE ได้ให้คำนิยามของ Policy Management หมายถึง “กิจกรรมที่ทำร่วมกันทั่วทั้งบริษัทเพื่อให้บรรลุจุดมุ่งหมายของแผนงานหรือนโยบายระยะยาว ระยะกลาง และระยะสั้น ที่กำหนดขึ้นมาเป็นกลยุทธ์ทางธุรกิจ

Hoshin Kanri เมื่อแปลความหมายจึงมักเรียกว่า การบริหารจัดการนโยบาย หรือ Policy Management ) เป็นการดำเนินการแบบ Top-Down ที่มีการเรียงลำดับความสำคัญของงาน และการจัดสรรทรัพยากร บุคคลากร ทรัพย์สิน และข้อมูลไปใช้ตามลำดับความสำคัญของงานนั้นๆ โดยมุ่งที่จะ “หลุดพ้นจากสภาพเดิม” (Breakthrough) หรือหลุดพ้นจากสภาวะที่เป็นอยู่ในปัจจุบัน

หลักสูตร Policy Management

QC 7 TOOLS และ New QC 7 TOOLS

ฮิสโตแกรม (Histogram)

แสดงความแปรปรวน/การกระจายตัวของกระบวนการ โดยการสังเกตรูปร่างของฮีสโตแกรมที่สร้างขึ้นจากข้อมูลที่ได้มาโดยการสุ่มตัวอย่าง

ผังเหตุและผล (Cause & Effect diagram)

แสดงให้เห็นถึงความสัมพันธ์ระหว่าง “คุณลักษณะของปัญหา (ผล)” กับ “ปัจจัยต่าง ๆ (สาเหตุ) ที่เกี่ยวข้อง”

ผังพาเรโต (Pareto diagram)

สามารถเปรียบเทียบความแตกต่างของข้อมูลและลำดับความคัญของข้อมูลและทำให้เห็นเปอร์เซ็นต์สะสมจากข้อมูลต่างๆที่เกิดขึ้นกับข้อมูลทั้งหมด

แผ่นตรวจสอบ (Check Sheet)

ช่วยให้งานเก็บข้อมูลง่ายขึ้นและป้องกันมีให้การเก็บข้อมูลตกหล่น เพื่อนำมาใช้ประโยชน์อื่นๆตือไปเช่น การวิเคราะห์ข้อมูล การแสดงผลในกราฟต่างๆ

กราฟ (Graph)

ช่วยแปลงข้อมูลจากตัวเลขเป็นรูปภาพสามารถมองเห็นได้ง่ายเพื่อเปรียบเทียบและวิเคราะห์ได้ไวขึ้น

ผังการกระจาย (Scatter diagram)

แสดงค่าของข้อมูลที่เกิดจากความสัมพันธ์ของตัวแปรสองตัว ว่ามีแนวโน้มไปในทางใด เพื่อที่จะใช้หาความสัมพันธ์ที่แท้จริง

แผนภูมิควบคุม (Control chart)

สำหรับเฝ้าติดตาม (Monitoring ) จากข้อมูลที่เกิดขึ้น เพื่อให้ทราบถึงการเปลี่ยนแปลงตามกาลเวลา ว่ายังอยู่ในพิกัดที่กำหนดหรือไม่อย่างไร

แผนภูมิการจัดกลุ่มความคิด (Affinity Diagram)

ใช้สำหรับรวบรวมความคิดที่กระจัดกระจายของคนที่เป็นสมาชิกในกลุ่มมาจัดเรียงให้เป็นหมวดหมู่ หรือกลุ่มตามลักษณะที่มีความเกี่ยวข้องซึ่งกันและกัน

แผนภูมิขั้นตอนการตัดสินใจ (Process Decision Program Chart)

แผนภาพที่แสดงถึงขั้นตอนหรือกิจกรรมในการดำเนินงาน โดยพิจารณาถึงอุปสรรคที่อาจจะเกิดขึ้น ในแต่ละขั้นตอนของการดำเนินการ พร้อมทั้งกำหนดแนวทางการแก้ไขปัญหาอุปสรรคนั้นล่วงหน้า วิธี PDPC ถูกพัฒนาขึ้นในฤดูใบไม้ร่วงของปี ค.ศ. 1968 (พ.ศ. 2511) เพื่อเป็นเทคนิคในการแก้ ปัญหาและ การตัดสินใจโดย Dr. Jiro Kondo แห่งคณะวิศวกรรมศาสตร์ มหาวิทยาลัยโตเกียวเมื่อครั้งที่มหาวิทยาลัยเผชิญกับการปฏิวัติในวิทยาลัย (Campus Revolt)

แผนภูมิต้นไม้ (Tree Diagram)

รู้จักในชื่อแผนผังระบบ (Systematic Diagrams) หรือ Dendrograms เป็นเครื่องมือสำหรับเรียบเรียงความคิด (ที่อยู่ในรูปของ “บัตรความคิด”) คือการประยุกต์วิธีการที่แรกเริ่ม พัฒนาขึ้นสำหรับการวิเคราะห์หน้าที่งานในวิศวกรรมคุณค่า (Value Engineering) วิธีนี้เริ่มจากการตั้งวัตถุประสงค์ (เช่น เป้า (Target) เป้าหมาย (Goal) หรือผลงาน (Result)) และดำเนินการพัฒนากลยุทธ์สืบต่อมาเรื่อย ๆ

แผนภูมิแสดงความสัมพันธ์ (Relation Diagram)

เป็นเครื่องมือที่ใช้สำหรับแก้ไขเรื่องยุ่งยากโดยการคลี่คลายการเชื่อมโยงกันอย่างมีเหตุผล (Logical Connection) ระหว่างสาเหตุ และผลที่เกิดขึ้น ซึ่งเกี่ยวข้องกันในหลายมิติ อย่างเป็นระบบ

แผนภูมิลูกศร (Arrow Diagram)

แสดงความสัมพันธ์ของกิจกรรมสามารถทำให้เข้าใจได้ง่ายว่าแต่ละงานสัมพันธ์กันอย่างไรตั้งแต่เริ่มจนสิ้นสุด

แผนภูมิเมทริกซ์ (Matrix Diagram)

เป็นเครื่องมือที่ใช้แสดงความสัมพันธ์ของข้อมูลที่มีรายละเอียดที่มากมายสลับซับซ้อนทำให้สามารถเข้าใจได้ง่ายและเป็นระบบ

แผนภูมิการวิเคราะห์ข้อมูลเชิงเมตริกซ์ (Matrix Data Analysis Chart)

แสดงความสัมพันธ์ของข้อมูลอีกรูปแบบหนึ่งที่แสดงผลโดยการตัดสินใจที่อาศัยตัวเลขที่มาจากการให้ค่าน้ำหนักในความสำคัญของข้อมูล

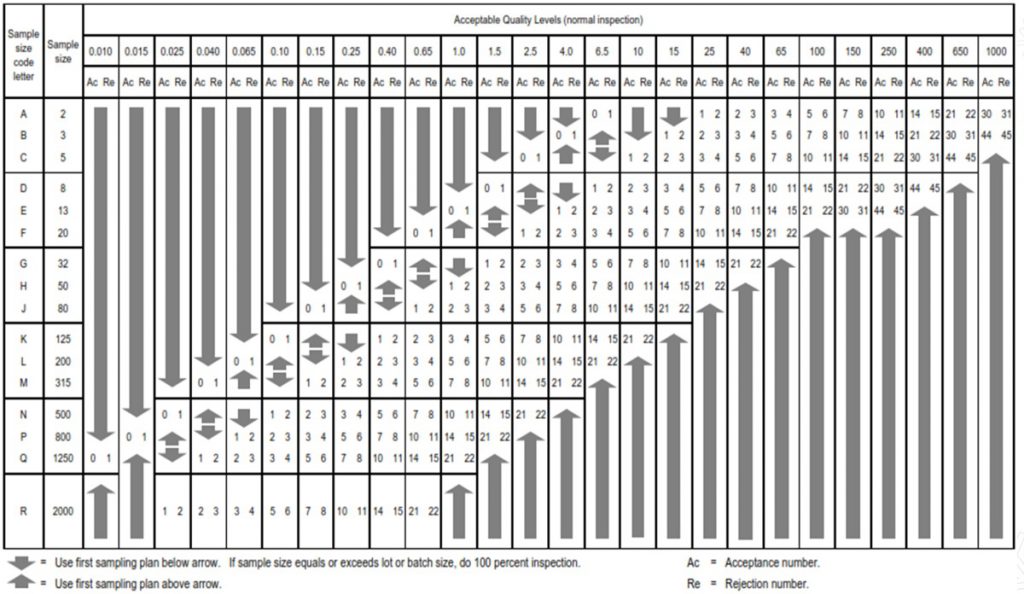

เทคนิคการสุ่มตัวอย่างเพื่อการยอมรับ Acceptance Sampling Techniques :

AQL MIL-STD-105-E เป็นมาตรฐานที่จัดทำเพื่อใช้เป็นวิธีการและแผนในการชักสิ่งตัวอย่าง จากล็อตหรือแบช เพื่อการตรวจสอบแบบเชิงคุณภาพ ซึ่งหมายถึง การตรวจสอบเพียงเพื่อระบุว่า หน่วยผลิตภัณฑ์ ที่ได้รับการตรวจเป็นผลิตภัณฑ์ที่บกพร่องหรือไม่ หรือเพื่อบ่งชี้ถึงจำนวนข้อบกพร่องในหน่วยผลิตภัณฑ์ เมื่อเปรียบเทียบกับคุณลักษณะที่กำหนดเท่านั้น

การวิเคราะห์ต้นทุนด้านคุณภาพ Cost of Quality Analysis : COQ

ต้นทุนด้านคุณภาพ Cost of Quality ได้รับการกล่าวถึงเป็นครั้งแรกโดย Juran (คู่มือการควบคุมคุณภาพที่ตีพิมพ์ในปี ค.ศ. 1951) และแนวคิดนี้ถูกใช้ในอุตสาหกรรมการผลิตเป็นหลัก ราคาของผลิตภัณฑ์ที่ไม่สอดคล้องกัน (Philip Crosby) หรือต้นทุนที่มีคุณภาพไม่ดี (Joseph Juran) คำว่า ‘ต้นทุนด้านคุณภาพ Cost of Quality’ หมายถึงต้นทุนที่เกี่ยวข้องกับการจัดหาผลิตภัณฑ์หรือบริการที่มีคุณภาพ

การบริหารโครงการ Project Management

กระบวนการในการดำเนินงานหรือกิจกรรมที่มีลักษณะที่มีความพิเศษและไม่ซ้ำซ้อนกับการดำเนินงานหรือกิจกรรมที่มีอยู่ในปัจจุบัน โดยกลยุทธ์หรือแนวทางที่มีความแตกต่างออกไปจากการบริหารงานประจำหรือการบริหารทั่วไป เพื่อให้บรรลุวัตถุประสงค์ที่กำหนดไว้ภายใต้กรอบด้าน “งบประมาณ เวลา และคุณภาพ” ที่กำหนด เป็นต้น

หลักสูตร TQM , Management , RBA

SAFETY

อุบัติเหตุ คือ เหตุการณ์ที่ไม่พึงประสงค์ที่อาจเกิดจากการที่ไม่ได้คาดคิดไว้ล่วงหน้า หรือไม่ทราบล่วงหน้าหรือขาดการควบคุม แต่เมื่อเกิดขึ้นแล้วมีผลให้เกิดการบาดเจ็บ หรือความเจ็บป่วย หรือเสียชีวิต หรือเสียหายต่อทรัพย์สิน สภาพแวดล้อมในการทำงานหรือต่อสาธารณชน

Job Safety Analysis : JSA

การวิเคราะห์งานเพื่อความปลอดภัยเป็นเทคนิควิธีการที่จะให้ผู้ปฏิบัติงานทำ งานอย่างปลอดภัยที่สุด โดย การวิเคราะห์ถึงอันตรายที่แฝงอยู่ในขั้นตอนการทำงาน และ พัฒนาวิธีการป้องกันแก้ปัญหาอันตรายนั้นไม่ให้เกิดขึ้น โดยหลักการของขั้นตอนการ วิเคราะห์งานเพื่อความปลอดภัยมี 4 ขั้นดังนี้ 1 เลือกงาน(Select)ที่จะทำการ วิเคราะห์ 2 แตกงาน(Step)ที่จะวิเคราะห์เป็นลำดับขั้นตอน 3 ค้นหาอันตราย(Identify)ที่แฝงอยู่ในแต่ละขั้นตอน 4 พัฒนา(Develop) เพื่อหามาตรการในการแก้ไขปัญหา

ได้พัฒนาขึ้นในประเทศญี่ปุ่น และถูกนำไปเผยแพร่ใช้กันในประเทศต่างๆ ซึ่งสถานประกอบการหลายแห่งในประเทศไทยก็ได้นำเทคนิคนี้มาใช้ในการวิเคราะห์ เพื่อ. เพื่อสร้างจิตสำนึกด้านความปลอดภัยในการทำงานให้กับผู้ปฏิบัติงาน สร้างนิสัยการเตือนตนเองก่อนลงมือปฏิบัติงาน ให้ผู้ปฏิบัติงานค้นหาอันตรายต่างๆ และหาวิธีควบคุมป้องกันและ ลดอันตรายหรืออุบัติเหตุด้วยวิธีการที่ผู้ปฏิบัติงานร่วมกันคิดค้น

การหยังรู้ระวังภัย KYT ( KIKEN YOCHI TRAINING )

KYT ย่อมาจาก Kiken Yoshi Training โดย “Kiken” แปลว่า อันตราย “Yoshi” แปลว่า วิเคราะห์ คาดการณ์ “Training” แปลว่า การอบรม เป็น วิธีการวิเคราะห์หรือคาดการณ์ว่าจะมีอันตรายใดแฝงอยู่ในงานที่ต้องปฏิบัติและหาวิธีการควบคุมป้องกันอันตรายนั้น ๆ

Behavior-based safety : BBS

การสร้างความตระหนักและการปรับเปลี่ยนพฤติกรรม ให้กับผู้ปฏิบัติงานสามารถสร้างได้โดยอาศัยแนวคิดย้อนกลับโดย ทฤษฎีโดมิโน โดย

1. ต้องทำให้ผู้ปฎิบัติรับรู้ผลกระทบที่เกิดขึ้นจากการเกิดอุบัติเหตุ ที่มีต่อตนเอง ครอบครัว องค์กร สังคม เพื่อทำให้เกิดความตระหนัก

2. หลังจากนั้นจะเข้าสู่กระบวนการรับรู้รูปแบบอุบัติเหตุที่เกิดขึ้นหรืออาจจะเกิดขึ้นในพื้นที่จุดปฏิบัติงานโดยผ่านการศึกษาข้อมูลในอดีต หรือการแลกเปลี่ยนความรู้ร่วมกัน

3. หลังจากนั้นให้ทำกิจกรรมเพื่อวิเคราะห์สาเหตุที่ทำให้เกิดอุบัติเหตุ และร่วมกันหามาตรการป้องกัน

ในการเรียนรู้ทำความเข้าใจเรื่องอุบัติเหตุ และการวิเคราะห์ ร่วมกันจะทำให้เกิดการรับรู้และเกิดการปรับเปลี่ยนพฤติกรรมของตนเองในระหว่างการปฏิบัติงานเนื่องจากเกิดความตระหนักและไม่อยากให้เกิดอุบัติเหตุกับตน

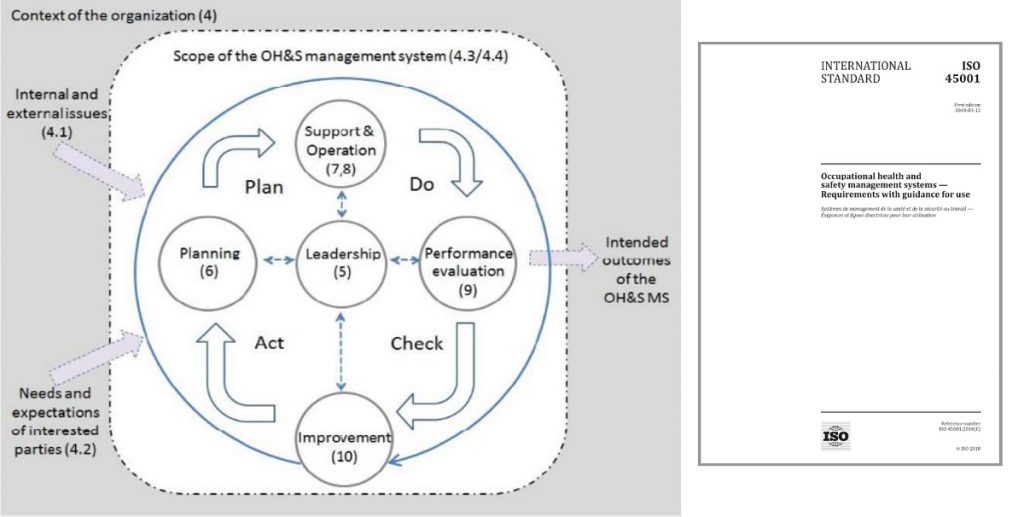

มาตรฐาน ISO 45001 ระบบการจัดการด้านอาชีวอนามัยและความปลอดภัยซึ่งจะช่วยให้องค์กรสามารถลดภาระนี้โดยการจัดหากรอบการทำงานเพื่อปรับปรุงความปลอดภัยของพนักงานลดความเสี่ยงในที่ทำงานและสร้างสภาพแวดล้อมการทำงานที่ดีและปลอดภัยยิ่งขึ้น

ISO 45001 : 2018 Requirement

MSDS : Material Safety Data Sheet เอกสารข้อมูลความปลอดภัยสารเคมี

Safety Data Sheet (SDS) หรือในบางครั้งเรียกว่า Material Safety Data Sheet (MSDS) ซึ่งในแต่ละประเทศอาจใช้ชื่อแตกต่างกันบ้างเช่น USA: Material Safety Data Sheet (MSDS) , Malaysia: Chemical Safety Data Sheet (CSDS) , European Union: Safety Data Sheet (SDS)

MSDS : Material Safety Data Sheet

คือเอกสารข้อมูลความปลอดภัยสารเคมี ซึ่งเป็นเอกสารที่แสดงข้อมูลของสารเคมีหรือเคมีภัณฑ์เกี่ยวกับลักษณะความเป็นอันตราย พิษ วิธีใช้ การเก็บรักษา การขนส่ง การกำจัดและการจัดการอื่นๆ

เพื่อให้การดำเนินการเกี่ยวกับสารเคมีนั้นเป็นไปอย่างถูกต้องและปลอดภัย เพื่อให้เกิดการปฏิบัติที่ถูกต้องผู้เกี่ยวข้องจึงจำเป็นจำต้องมีความรู้และความเข้าใจเกี่ยวกับข้อมูล MSDS และแนวการปฏิบัติที่เหมาะสม

การประเมินความเสี่ยง ด้านความปลอดภัย อาชีวอนามัย และสภาพแวดล้อมในการทำงาน

หัวใจของระบบอาชีวอนามัยและความปลอดภัย ISO 45001:2018 คือ Risk Assessment การบ่งชี้และประเมินความเสี่ยงด้านอาชีวอนามัยและความปลอดภัยที่มีนัยสำคัญ(Significant) หากระบุถูกต้องก็จะช่วยให้องค์กรวางแผนและดำเนินการจัดทำระบบได้อย่างมีประสิทธิภาพ หากระบุผิดพลาดองค์กรจะไม่ได้อะไรนอกจากเสียเวลา เป็นภาระ เสียค่าใช้จ่าย แล้ว

Environmental

สิ่งแวดล้อมมีทั้งสิ่งที่มีชีวิตและไม่มีชีวิตเกิดจากการกระทำของมนุษย์หรือมีอยู่ตามธรรมชาติ เช่น อากาศ ดิน หิน แร่ธาตุ น้ำ ห้วย หนอง คลอง บึง ทะเลสาบ ทะเล มหาสมุทร พืชพรรณสัตว์ต่าง ๆ ภาชนะเครื่องใช้ต่าง ๆ ฯลฯ สิ่งแวดล้อมดังกล่าวจะมีการเปลี่ยนแปลงอยู่เสมอ โดยเฉพาะมนุษย์เป็นตัวการสำคัญยิ่งที่ทำให้สิ่งแวดล้อมเปลี่ยนแปลงทั้งในทางเสริมสร้างและทำลาย

หลักสูตร Environmental Aspect Identification

การประเมินประเด็นปัญหาสิ่งแวดล้อม

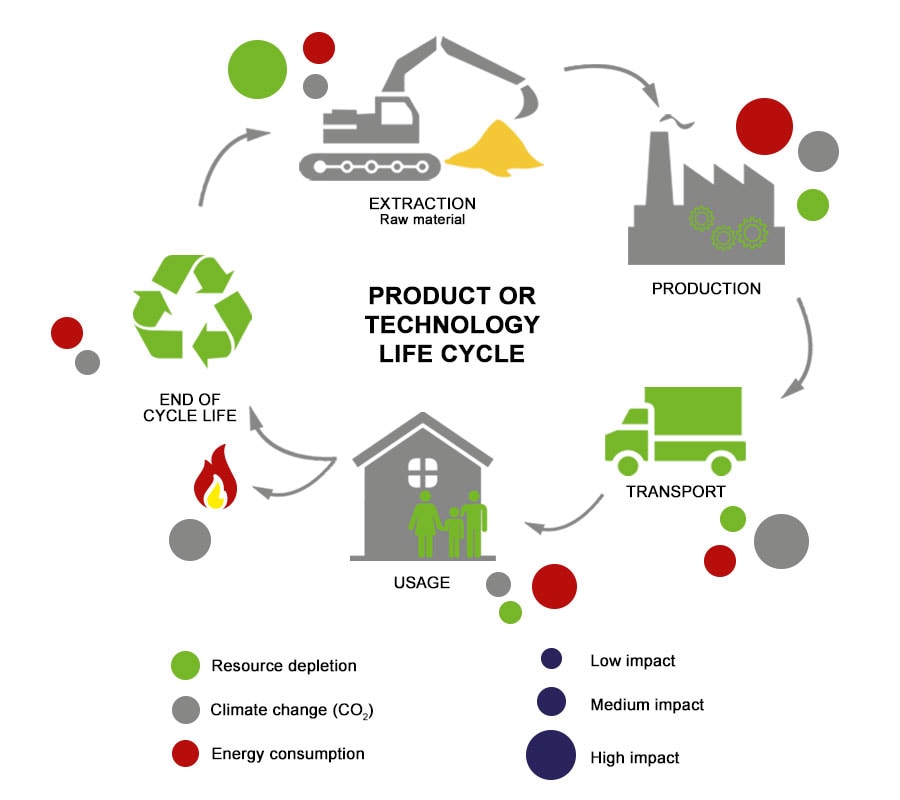

หัวใจของระบบการจัดการสิ่งแวดล้อม ISO 14001 คือการระบุ ประเด็นลักษณะปัญหาสิ่งแวดล้อมที่มีนัยสำคัญ ( Significant environmental aspects ) หากระบุถูกต้องระบบ EMS จะช่วยท่านในการทำให้องค์กรได้รับประโยชน์ หากระบุผิดพลาดท่านจะไม่ได้อะไรนอกจากเสียเวลา เป็นภาระ เสียค่าใช้จ่าย แล้ว ผู้ประเมินปัญหาสิ่งแวดล้อม ก็ไม่เกิดความเข้าใจเพียงทำให้ผ่านๆไปเท่านั้น การพิจารณาหลักเกณฑ์ก็ไม่ชัดเจนไม่สามารถอธิบาย ไม่ครอบคลุม กิจกรรม บริการ และผลิตภัณฑ์ ตลอด life cycle

การสร้างจิตสำนึกแห่งการอนุรักษ์สิ่งแวดล้อม เป็นการทำให้บุคคล เห็นคุณค่าและตระหนัก ในสิ่งแวดล้อมและธรรมชาติ รวมทั้งผลกระทบ จากการทำกิจกรรม ที่ส่งผลต่อสิ่งแวดล้อม สร้างความรู้สึก รับผิดชอบต่อปัญหาที่เกิดขึ้น ระหว่างสิ่งแวดล้อม และการพัฒนา การสร้างจิตสำนึก โดยการให้การศึกษา เกี่ยวกับสิ่งแวดล้อม จะเป็นพื้นฐานในการพัฒนาจิตใจ ของบุคคล และยังมีผลต่อ พฤติกรรม ของบุคคล ให้มีการเปลี่ยนแปลง การดำเนินชีวิต ได้อย่างเหมาะสม สอดคล้องกลมกลืน กับธรรมชาติ

การจัดการขยะ และ ของเสียอันตราย

เนื่องจากในการประกอบการอุตสาหกรรมทุกๆ ประเภทนั้น หลีกเลี่ยงไม่ได้ที่ต้องมีวัสดุที่ไม่ใช้แล้วเกิดขึ้น ซึ่งหากจัดการไม่ถูกต้อง จะก่อให้เกิดเหตุเดือดร้อนรำคาญ และผลกระทบต่อสิ่งแวดล้อมอย่างกว้างขวาง ดังจะเห็นได้จากข่าวการลักลอบทิ้งกากอุตสาหกรรม หรือกำจัดไม่ถูกวิธี ทั้งนี้ ผู้ก่อกำเนิดสิ่งปฏิกูลหรือวัสดุที่ไม่ใช้แล้วมีหน้าที่ต้องรับผิดชอบตามกฎหมายและต้องตรวจสอบความพร้อมของ ผู้รับบำบัดกำจัดรวมทั้งตัวแทนในการขนส่ง การจัดการขยะและของเสียอันตราย ที่ไม่ใช้แล้วก่อนการตกลงทำสัญญาให้เป็นผู้รับดำเนินการจัดการสิ่งปฏิกูลหรือวัสดุที่ไม่ใช้แล้ว และมีหน้าที่ต้องตรวจสอบ การจัดการขยะและของเสียอันตราย ให้ถูกต้องครบถ้วนตามที่ได้รับอนุญาตโดยเคร่งครัด ทุกประการด้วย มิฉะนั้น ผู้ก่อกำเนิดสิ่งปฏิกูลหรือวัสดุที่ไม่ใช้แล้วจะต้องมีความผิดและถูกลงโทษตามกฎหมาย ถึงขั้นสูงสุด

Energy Conservation Awareness จิตสำนึกการ อนุรักษ์พลังงาน ในองค์กร

พลังงาน เป็นสิ่งจำเป็นของมนุษย์ในโลกปัจจุบัน และทวีความสำคัญขึ้นเมื่อโลกยิ่งพัฒนามากยิ่งขึ้น การผลิตพลังงานค่อย ๆ เปลี่ยนไปเป็นการผลิตพลังงานที่ต้องอาศัยเทคโนโลยีในการผลิตมากยิ่งขึ้น แหล่งพลังงานมีหลากหลายทั้งพลังงานที่ได้จากการผลิตโดยมนุษย์ และพลังที่ได้จากธรรมชาติ

RoHS2.1 , ELV , WEEE , REACH , PPWD , POPs , Cal Prop 65 , TSCA , IMDS

การควบคุมสารต้องห้าม

หลักสูตร ISO14001 , ISO45001 , ISO50001 , RoHS

Human Resource Management & Development

HoRenSo ほうれんそう เป็นคำที่ใช้ในระบบการทำงานของประเทศญี่ปุ่น ซึ่งชาวญี่ปุ่นจะยึดคำๆ นี้ เรียกได้ว่าเป็นนิสัยติดตัวในการทำงานไปตลอดชีวิต คนไหนไม่มี ほうれんそう คนนั้นแทบจะถูกหัวหน้างานตราหน้าไปเลยว่าทำงานไม่ได้ดี

ほうこくอ่านว่า โฮโคะคุ แปลว่า รายงานสิ่งที่ได้ทำไป

れんらく อ่านว่า เรนราคุ แปลว่า ติดต่อสื่อสารอย่างต่อเนื่อง

そうだん อ่านว่า โซดัน แปลว่า การปรึกษาหารือในกรณีมีข้อสงสัยเกิดปัญหาขึ้น

Training Within Industry for Supervisor เป็นหลักสูตรที่ได้รับการพัฒนาขึ้นเพื่อสนับสนุนภาคการผลิตในอุตสาหกรรมของสหรัฐอเมริกา ในช่วงระหว่างสงครามโลกครั้งที่ 2 เมื่อราว ค.ศ. 1940 โดยมุ่งเน้นการพัฒนาทักษะหัวหน้างาน ( Skill Supervisor) เป็นหลัก TWI ได้ถูกนำมาใช้ในประเทศญี่ปุ่นในช่วงหลังสงครามเพื่อฟื้นฟูเศรษฐกิจและอุตสาหกรรมของประเทศ

ในสถานที่ทำงานของแต่ละองค์กรหรือกระบวนการ อาจมีปัญหาที่หน้างานแต่ต่างกับการประยุกต์ใช้ หลักการ 3J อาจมาความแตกต่างกัน

หลักสูตร HR

หลักสูตร GHP , HACCP , ISO22000 , BRC

ตัวอย่างเอกสารสอน

ISO9001 , IATF16949

ISO14001 , ISO45001, ISO50001 , RoHS

..

PRODUCTIVITY

..

TPM

..

Lean , 6 Sixma

..

TQM , Management , RBA

..

HR

..

อื่นๆ

..